通常情況下,飽和蒸汽會應用在大部分的加熱制程中,所以在蒸汽系統中,我們會見到很多的減壓閥。而對于減壓系統來說,我們常常遇到減壓閥超壓、安全閥起跳;壓力波動、加熱不穩定;減壓閥經常損壞等等問題,這些問題很多是由于我們在設計選擇減壓閥時就留下的隱患。那么我們該如何正確的選擇配置減壓系統,以達到良好的減壓效果和穩定性?

一、作為減壓閥生產廠家,怎樣保證壓力穩定性和靈敏度?

壓力穩定性和對閥后壓力反應的敏感性取決于活塞腔或膜片室與導閥口徑及開度的比例,比例越大,穩定性越好,但靈敏性越差,反之亦然。

所以生產廠商在減壓閥設計時,需要對兩種因素做綜合考慮,取得穩定性和靈敏性的最佳平衡點,比例不能過大或過小。比例過大會造成反應遲鈍,掉壓,不能及時恢復;比例過小會造成壓力在小范圍內頻繁跳動,從而造成內部零部件磨損加劇,導致減壓閥壽命縮短。所以,廠家在生產研發減壓閥時,必須同時兼顧穩定性和靈敏性這兩個要求。目前設計比較完善的減壓閥,都已經完全解決了這些問題。但是出于對現場工況和對二次壓力的要求考慮,有些工況適合選擇膜片式,有些工況適合選擇活塞式。

二、作為減壓閥用戶,怎樣選擇合適的減壓方式、閥門類型和閥門型號?

在選用產品質量有保證的廠家后,減壓閥選型也是很關鍵的,需要根據實際工況,進行一對一的選型,下面就是減壓閥選型需要考慮的因素:

1、首先必須根據工況工藝要求,選擇合適類型的減壓閥;

負荷較小、控制壓力要求不高、來汽壓力也非常穩定的工況,可以選擇結構簡單的直接作用式減壓閥;

對于其它各種情況,先導式減壓閥都是最好的選擇,尤其是苛刻的工況,如下游壓力低于1barg,則必須選擇膜片先導式減壓閥。

2、必須根據實際的工作壓力(一次壓力和二次壓力)和流量來選型。

任何一種控制類型閥門都不能選型過大,減壓閥也是如此,寧可選小也不能選大。

因為閥瓣太靠近閥座時,濕蒸汽流過時會產生的沖蝕,出現抽絲的現象。另外,因為閥瓣的任何微小移動都會導致流經閥門的流量很大的波動,導致閥門很難精確控制壓力,壓力越不穩定,閥門動作就越頻繁,閥門磨損越來越嚴重,壽命也就越短。所以減壓閥選型過大,不僅成本增加,閥門壽命也會縮短,壓力還沒那么穩定!

減壓閥選型需了解兩個最基本參數

每一臺減壓閥在選型時,都需要知道工況的實際工作壓力和蒸汽流量,因為這兩個基本參數,關系到減壓站的布置,到底是采用單臺減壓閥,還是串聯、并聯或串并聯的布置。

A、減壓范圍:閥前壓力?閥后二次壓力?

先導式減壓閥的減壓比一般是10:1,直接作用式減壓閥的減壓比一般為20:1;

針對先導式減壓閥,若減壓范圍跨度過大,壓差大于8Bar以上,減壓閥的內部零件,都會處于極限工作的狀態,將會加快它的磨損和機械疲勞,從而影響到整個減壓閥的使用穩定性和壽命,此時需考慮串聯二級減壓。

具體說明:

減壓閥在不同的壓力下,都會有額定的泄漏標準。一般泄漏量不會超過3%,如減壓閥需要從16Barg減到1.6BarG時,這是減壓閥的極限狀態使用,很有可能16Barg下的允許泄漏量已達到1.6Barg壓力下的流量了,若再有些泄漏的話,假設已增大到2Barg壓力時,已大于后端設定的1.6BarG,這樣就會造成導閥被自動頂開的狀態,無法保證后端壓力的穩定精確控制。這種情況出現時,后端壓力又會促使導閥膜片和調節彈簧進行相應動作來頻繁的自動修正,導致導閥必須頻繁的調節,因此導閥特別容易被磨損。

這里要補充說明,先導式減壓閥分為活塞式和膜片式兩種,當大壓差工況時,如上所述,活塞式減壓閥的導閥非常容易磨損,膜片式減壓閥除了導閥非常容易磨損外,同時主閥膜片的壽命也大大縮短,比較容易破裂,而這幾個部件恰恰是減壓閥中最為關鍵的零部件,因此,減壓閥壽命可能縮短到幾個月(有些用戶半年內就需要更換零件包),而正常壓差范圍內使用的減壓閥的壽命都在5年以上!

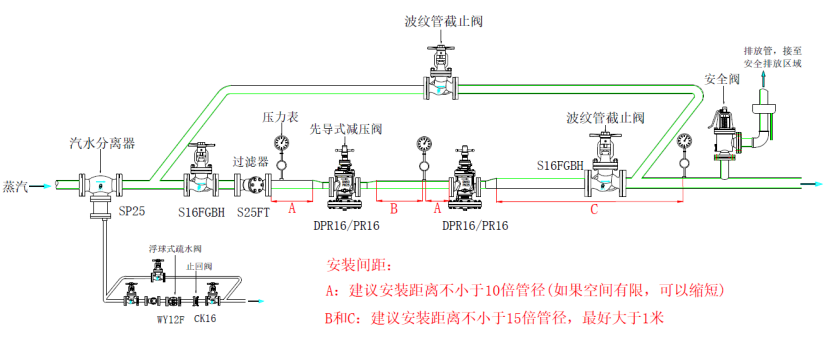

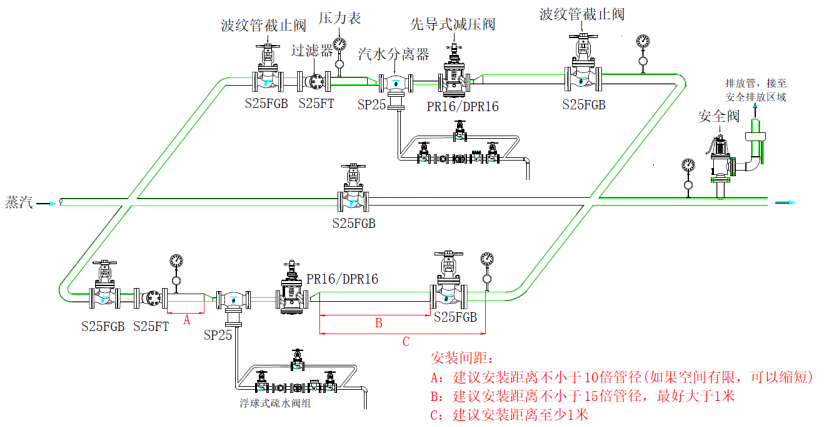

串聯二級減壓站需要注意的兩個重要問題:

一是兩個減壓閥直接的安裝距離至少保證30倍減壓閥口徑的距離,或至少0.5~1米以上;

二是,當第一級減壓閥出現故障或損壞時,進入到第二級減壓閥的蒸汽壓力就會超壓或壓力不夠,這種壓力的變化是比較頻繁的(這種來自一級減壓閥壓力的波動變化與來自鍋爐或電廠蒸汽壓力的變化有很大區別,鍋爐房畢竟距離比較遠,變化也是極緩慢的),導致二級減壓閥為了適應保證下游壓力的穩定,需要不停的進行自我調節,進而導致二級減壓閥的內部件非常容易被磨損損壞!因此,如果已經減壓閥不能穩定壓力時,應該及時更換,或者關閉一級減壓閥,讓蒸汽直接走旁通,否則二級減壓閥也會跟著很快損壞!而且伴隨著強烈的振動和噪音!

由此可見,如果減壓范圍小于8Bar,建議盡量不要選用二級減壓!

B、蒸汽流量:

對于流量參數,一定要按照正常流量、最大流量和最小流量來分開考慮。

B1、當流量很大時,需考慮并聯減壓站(就是兩組減壓閥并聯);

B2、當流量存在跳躍式的較大變化時,需考慮并聯減壓站;

B3、當工藝條件非常嚴格苛刻,不允許任何的停機時間,需考慮并聯減壓站,兩組減壓閥是一用一備的。

若蒸汽的流量很大,或者是流量變化范圍很大,僅僅選用一個大流量的減壓閥,沒有選用并聯減壓站,將對減壓閥造成極大的損害,因為:

當設備總負載很小,所需的蒸汽量很少時,使得減壓閥的開度一直處于很小的開度范圍,活塞運行的間隙又非常小,而且活塞運行的行程過于集中在某一區域,造成該區域極早的過度磨損,從而導致活塞和活塞套處出現泄漏和卡位現象,這樣將導致壓力控制不穩定及不精確等問題,甚至減壓閥失效的嚴重后果。另外,一方面由于蒸汽減壓時會在閥內產生閃蒸(在主閥節流口處),閃蒸汽將對閥瓣閥座密封面產生汽蝕、空化等危害,使閥瓣、閥座表面的材料被沖擊成蜂窩狀的小孔,并引起振動和噪聲;另一方面,由于主閥的開度很小(閥瓣太靠近閥座時),濕蒸汽高速流過時會產生抽絲和沖蝕,嚴重損壞密封面,同時閥芯的任何微小移動都會導致流經閥門的流量大的波動,導致閥門很難精確控制壓力。

3、減壓閥為什么需要一對一選型

對于先導式減壓閥,應杜絕按照管道口徑來選型。一般經過嚴格選型后,減壓閥的口徑比原管道口徑小(至少小一個口徑),這是很常見的配置。減壓閥選型時,在減壓范圍設定好的情況下,一般考慮主閥的運行開度范圍控制在50-80%之間是為最佳。選型正確的閥門不易磨損且壓力穩定,而且購買成本能得到更好的控制。

3.1若減壓閥選型過大,因為閥門長期處于小開度狀態,而造成密封面過度沖蝕,影響使用壽命及密封效果。

舉例說明:

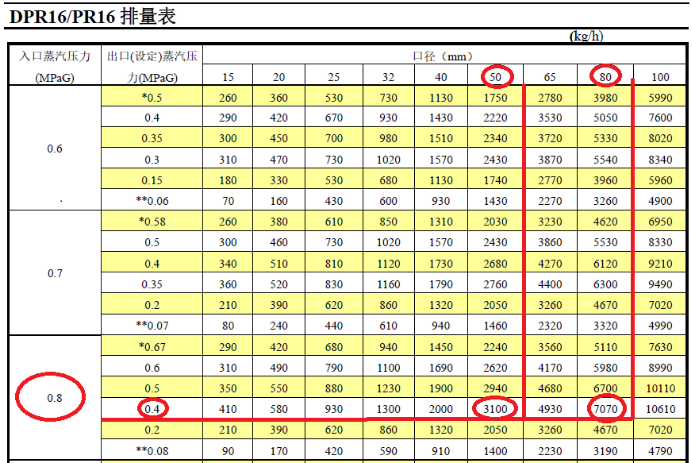

閥前壓力:8Barg,閥后二次壓力:4Barg,設備耗汽量:1800kg/h,原管道口徑為DN80,那么減壓閥使用DN80是否合適?

通過以上減壓閥選型流量表得知,在減壓范圍是8減至4Barg時,DN80流通能力為7070kg/h,而DN50流通能力為3100kg/h。

而上述已提到,主閥開度在50-80%是最佳選型。對照實際用汽量1800kg/h,實際用汽量沒有占到DN80額定流量的50%,明顯是選型偏大。但是占到了DN50額定流量的50%以上,因此

選用DN50減壓閥,要比DN80減壓閥更適合。

3.2若減壓閥選型過小,即蒸汽量供應不足,無法達到設定壓力,會造成減壓閥掉壓現象,并且會影響主閥膜片的壽命。

4、減壓閥選型需要考慮的其它因素

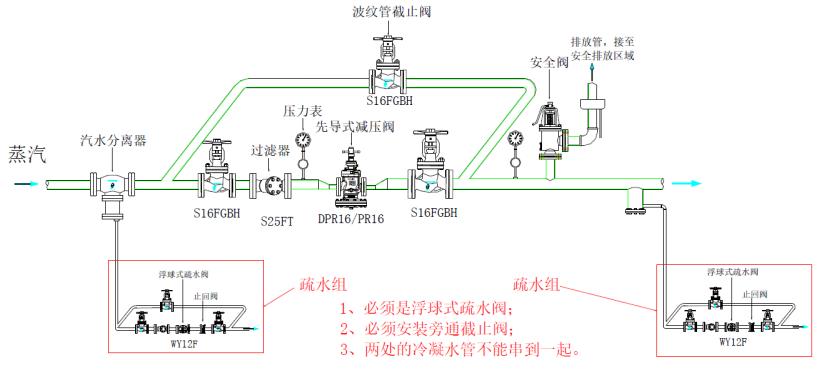

4.1 一般來說,對于DN15-50口徑的,我們建議使用膜片先導式減壓閥;對于DN65及以上口徑,且二次壓力大于1barg的工況,建議選用活塞先導式減壓閥。

4.2 對于前端沒有安裝汽水分離器的,建議選用活塞式減壓閥,因為活塞結構堅固耐用,抗水錘能力強;而膜片式減壓閥可能在每次開機時,因為巨大的水錘沖擊而可能把膜片擊破。

但是不管用哪種減壓閥,一旦有水進入或過多雜質進入,減壓閥都會失效無法控制壓力,必須人工手動幫助復位并重新調試。當然,若內部零件被損壞,則必須更換零部件或更換閥門。

關于如何有效避免冷凝水和雜質,不要進入到閥內影響,請關注后期的技術文章!