一、截止閥外漏的原因分析及解決方法如下:

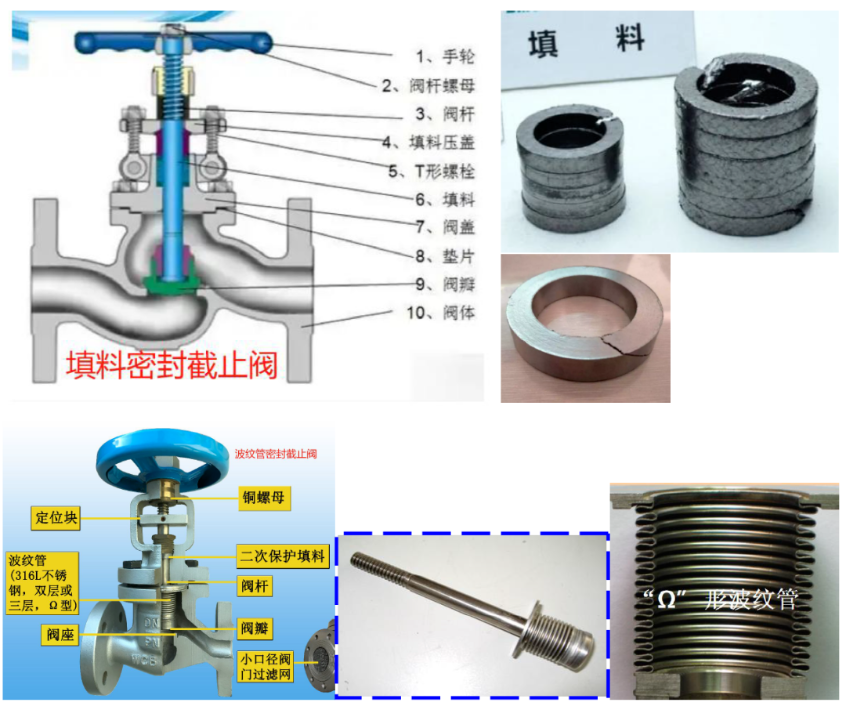

1、填料密封截止閥,多次開關(guān)填料被磨耗后即產(chǎn)生外漏

---使用波紋管密封,確保零外漏。

2、使用質(zhì)量不好的波紋管截止閥,因波紋管材質(zhì)、制造工藝和設(shè)計(jì)缺陷造成波紋管易破裂,而導(dǎo)致外漏。

---目前絕大部分廠家使用單層304不銹鋼的U型波紋管,使用壽命較短。Way′s波紋管截止閥則使用雙層或三層316L不銹鋼材質(zhì)的Ω型波紋管,壽命長(zhǎng)達(dá)10000次以上。

3、波紋管組件結(jié)構(gòu)設(shè)計(jì)缺陷造成外漏。

---目前絕大部分廠家的波紋管與閥桿焊接在一起,當(dāng)操作人員使用加力桿操作閥門時(shí),一旦用力過度, 波紋管下端跟著閥桿轉(zhuǎn)動(dòng),而上端被中法蘭壓緊,波紋管被扭曲變形,瞬間受到很大的徑向扭矩,因?yàn)椴y管壁厚又很薄(一般0.2-0.5MM/層),因此相應(yīng)的剪切應(yīng)力將會(huì)很大,以至超過其抗拉強(qiáng)度而導(dǎo)致波紋管斷裂。有時(shí)雖不至于立即破裂,但因?yàn)椴y管被扭曲變形,或偏心以后,大大降低了波紋管的疲勞壽命和承受壓力的能力,最終將導(dǎo)致波紋管很快疲勞斷裂,從而外漏。因此優(yōu)化波紋管組件結(jié)構(gòu)是解決此問題的關(guān)鍵。

Way′s波紋管截止閥則將此結(jié)構(gòu)優(yōu)化設(shè)計(jì),將波紋管與閥桿分離,波紋管直接與上蓋和閥瓣在一起,從根本上徹底解決了波紋管易破裂的問題,不可能再出現(xiàn)外漏。-----結(jié)構(gòu)圖附后。

4、焊接缺陷造成外漏。

---波紋管與上蓋等焊接處出現(xiàn)氣孔,一旦穿孔就泄漏。需要提高波紋管的焊接質(zhì)量、改善材質(zhì)。

5、水錘沖擊,導(dǎo)致波紋管破裂。

---裝在管道末端、疏水閥后的一些截止閥,經(jīng)常因?yàn)槔淠e存或倒流,產(chǎn)生嚴(yán)重水錘,而破壞波紋管,因該設(shè)法消除水錘。

6、超壓使用,導(dǎo)致波紋管產(chǎn)生裂紋或破裂。

---在最大允許壓力范圍內(nèi)使用。

7、填料密封的閥門使用在導(dǎo)熱油等滲透率非常強(qiáng)的介質(zhì)上,導(dǎo)致滲漏。

8、有雜質(zhì)卡在波紋之間,強(qiáng)行壓縮時(shí)波紋管變形,大大縮短波紋管壽命。

常見的兩種閥桿外密封型式,填料密封和波紋管密封,如下圖:

二、截止閥外漏的泄漏量計(jì)算

因?yàn)椴y管截止閥是不存在外漏的,一旦波紋管破裂,則必須立即停止使用并更換,所以我們這里談外漏主要是針對(duì)填料密封截止閥,填料被沖蝕磨損后,與閥桿之間的緊配合變松,間隙變大,我們可以把這個(gè)間隙理解為一個(gè)環(huán)形圈,下面舉例來說明泄漏量是怎么計(jì)算的。

若DN100的填料密封截止閥,介質(zhì)為10barg壓力的蒸汽,若因?yàn)樘盍现睆奖荒ズ牡?mm,也就是說填料與閥桿的間隙為單邊0.5mm,已知閥桿直徑大約為24mm,填料函磨損后內(nèi)徑此時(shí)為25mm,由此可計(jì)算出泄漏量:(式中v為流速,按1m/s考慮,ρ為密度)

Q=A*v*ρ×3600=【3.14×(0.0252-0.0242)/4】×1×5.63584×3600=0.78kg/h

那么若工廠持續(xù)運(yùn)行,則一年因?yàn)檫@一個(gè)DN100的填料截止閥泄漏而損失的蒸汽量為:0.78×24小時(shí)×300=5616kg=5.616T,按照目前每噸蒸汽單價(jià)300元計(jì)算,則每年因此而損失了1685元!

加上前面計(jì)算的內(nèi)漏量,截止閥內(nèi)外泄漏量=3412+1685=5097元

也就是說因截止閥泄漏造成的能源損耗成本是5097元!

而且,隨著密封面或填料的磨損加劇,間隙和泄漏小孔越來越大,小孔也越來越多,蒸汽損耗則隨之成倍的增大,甚至是平方級(jí)的增大!

更換一臺(tái)新的波紋管密封截止閥,很快就可以回收成本!!是非常值得的!

所以說,截止閥的明顯外漏和內(nèi)漏都是堅(jiān)決要杜絕的,使用波紋管截止閥替代填料密封截止閥,在節(jié)能時(shí)代,是勢(shì)在必行的,也是我們這代人的責(zé)任和義務(wù)。

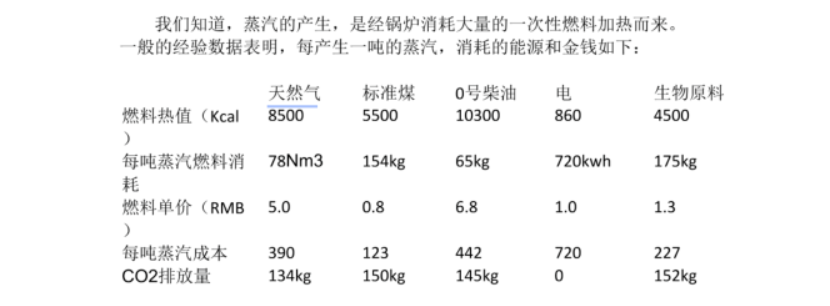

Tips:網(wǎng)絡(luò)上摘錄來的蒸汽生產(chǎn)成本,供參考:

Way′s波紋管截止閥的結(jié)構(gòu)優(yōu)化設(shè)計(jì)則有效地解決以上波紋管容易破裂的問題: