計算出換熱器的蒸汽耗量,就可以確定蒸汽管道口徑,可以正確選擇減壓閥、控制閥和疏水閥及其他附件,優化蒸汽管網設計,讓工廠達到最佳運行效果。

一、一般確定工廠的蒸汽用量有三種方法:

1、 計算:利用傳熱相關公式來分析計算,因為傳熱的影響因素很多,可能有很多未知的變量,所以計算出來的結果不一定非常精確,不過這個計算精度對于大多數的應用來說已經足夠了。

2、計量:使用流量計直接計量,但是這僅僅局限于已投入使用的設備。

3、額定熱功率:根據設備廠商銘牌上的額定熱功率,就可以很簡單的轉換計算出蒸汽耗量,不過這個只是理想狀態的最大蒸汽耗量,與實際耗量還是有一定差距。

蒸汽流量(kg/h)=熱負荷kw×3600/工作壓力下的hfg

二、計算:

實際應用中,蒸汽主要有兩大作用:(其他作用如滅火蒸汽,這里不討論)

用來加熱物料,使物料升溫; 用來維持物料的溫度,即保溫。

下面舉例說明:

1、對于流體儲存式加熱器的蒸汽耗量計算(kg/h)

Q=CpMΔT/rt

其中Cp---物料的比熱容,一般流體,如水的比熱容=1

M—儲存物料的質量(kg),ΔT--升溫溫差(℃ ),

r—工作壓力下蒸汽的熱焓值(kcal/kg)

t--加熱時間(小時)。

舉例1:反應釜:釜內物料為藥液,蒸汽壓力3~4~5barg,反應釜2000L,物料量按最大2000kg/h(實際可能裝料80-90%),要求從20℃加熱到80℃,加熱時間按最少0.5h考慮,就是30分鐘,計算需要多少蒸汽?

解答:首先查蒸汽表,查出4barg蒸汽的熱焓值r=503.9 kcal/kg,ΔT=80-20=60℃,藥液的比熱容大約在0.9~1之間,這里直接按1來計算。

由此可計算出

蒸汽耗量Q=CpMΔT/rt=1*2000*(80-20)/(503.9*0.5)=476kg/h

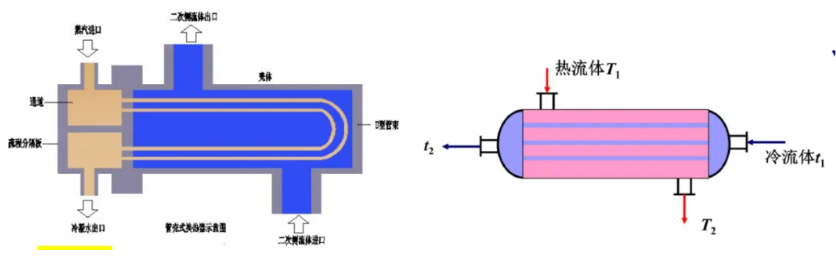

2、對于連續流動流體加熱器的蒸汽耗量計算(kg/h)

Q=CpMΔT/r

其中Cp---物料的比熱容,一般流體,如水的比熱容=1

M--物料的質量流量(kg/h),ΔT--升溫溫差(℃ ),

r—工作壓力下蒸汽的熱焓值(kcal/kg)

例2:管殼式換熱器:蒸汽壓力6Barg,水量為20t/h,循環利用。溫升大約5℃,計算需要多少蒸汽?

解:首先查蒸汽表,查出6Barg蒸汽的熱焓值r=494 kcal/kg,ΔT=5℃

Q= CpMΔT/rt=1*20000*5/ 494=202kg/h

舉例3:板換換熱器:蒸汽壓力3barg,循環水流量30t/h,從常溫升到85℃,計算需要多少蒸汽?

解:首先查蒸汽表,查出3barg蒸汽的熱焓值r=510 kcal/kg,ΔT=85-20=65℃,水的比熱容=1

Q= CpMΔT/r=1*30000*(85-20) / 510=3823kg/h=3.8t/h

三、關于暖機

針對連續流動的流體設備,在啟動階段,進口溫度T1可能比滿負荷運行時的進口溫度要低很多,剛啟機時可能是常溫,地表水則只有16℃,加熱到65℃,則溫差很大,因此需要更多的熱量。而正常運行后,循環過來的物料溫度就有60℃,溫差很小,則需要的熱量就很少。

因此,如果啟動比較頻繁的連續加熱設備,則需要考慮啟機時的蒸汽需求量,不過,大多數用戶這種設備都不會頻繁啟機的,所以啟機時間不是很重要,就不用考慮啟機蒸汽需求量。

針對非流動型換熱設備,如果暖機時間對制程很重要,選擇換熱器和閥門管道時,需要考慮加熱設備容器本身需要的這部分熱量。

無論何種應用,可以計算出滿負荷和啟機時的熱量需求量和蒸汽耗量。若選擇疏水閥,則需要綜合考慮這兩種蒸汽量,來選取合適的口徑和型號;若選擇控制閥,則需要分別計算兩種狀態的Kv,綜合考慮并選擇合適的控制閥口徑和Kv值。