在工業生產中,蒸汽的應用領域非常廣泛,鍋爐幾乎出現在每個行業!隨之而來的是,國家對于環保的要求也越來越高,燃煤鍋爐逐步退出,將以天然氣鍋爐替代。不管使用哪一類的鍋爐,我們都必須要采取各種措施來提高鍋爐的熱效率,這其中就包括了鍋爐排污的回收利用,今天咱們將舉例來說明。

一、工況:

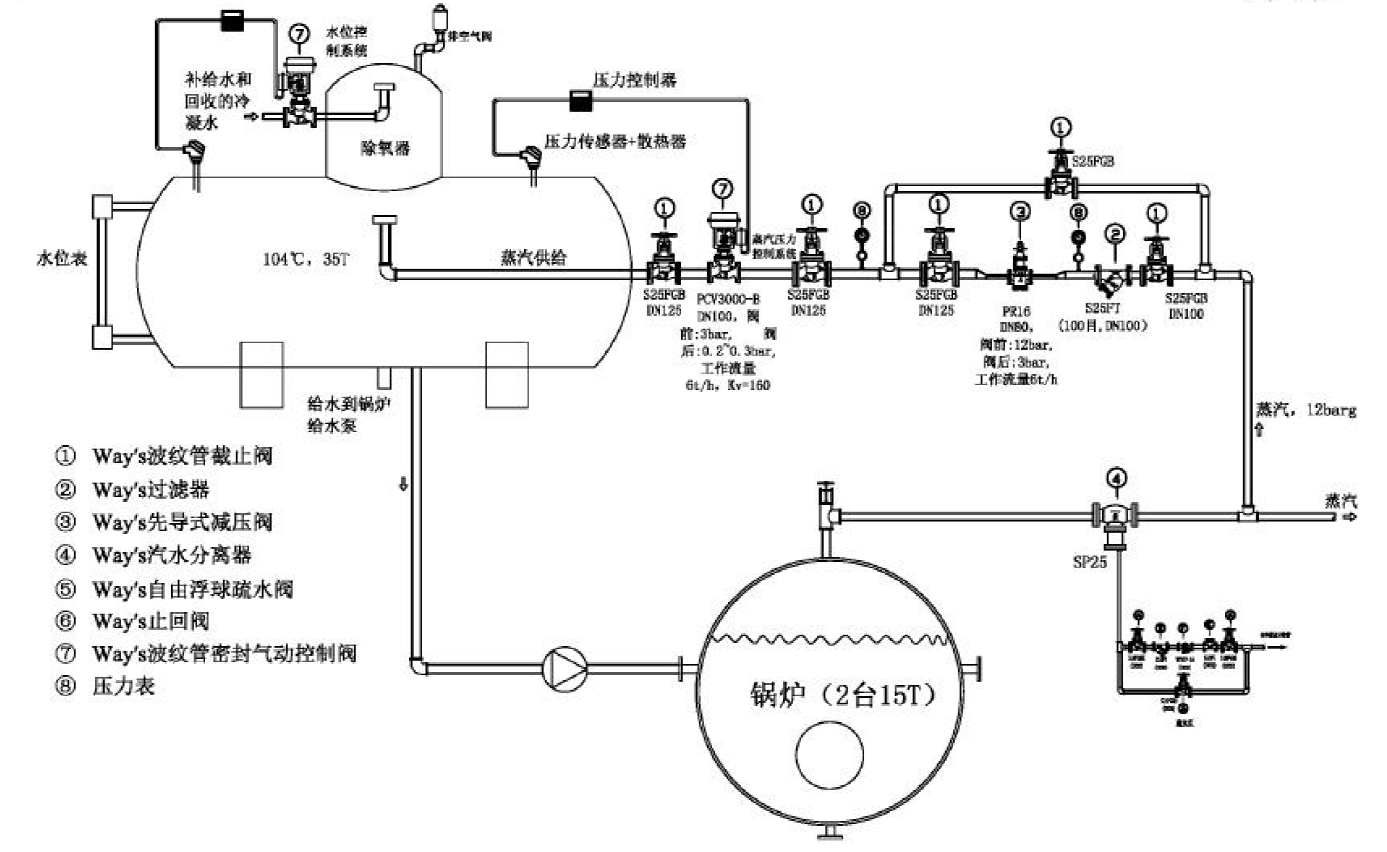

技術參數:2臺10T/h+1臺4T的鍋爐,合計24T,合用一臺20T/h的熱力除氧器,鍋爐蒸汽壓力6~7barg,進到除氧器的蒸汽先通過減壓閥減到了2barg,減壓后需將除氧水箱內溫度穩定在104℃,運行壓力穩定在0.2Barg,這里是用的氣動控制閥來自動控壓。水箱的水溫,因為回收了車間的高溫冷凝水,因此進水溫度大約為75℃。

設置了1個定排排污罐和1個連排排污罐,排污水直接通過冷卻后直接排走進入地溝,沒有回收。

現在希望:節能改造,把鍋爐房的排污水回收利用。

二、分析:

鍋爐房的節能改造一般從三個方面著手:

1、把手動排污改成自動排污,降低排污量;

2、連排排污水的余熱利用;

3、提高除氧器蒸汽系統管理,降低廢氣排放。

下面就此分別作出說明。

三、鍋爐排污的概念

1、為了控制鍋爐爐水的水質符合規定的標準,使爐水中雜質保持在一定限度以內,需要從鍋爐中不斷地排除含鹽、堿量較大的爐水和沉積的水渣、污泥、松散狀的沉淀物,這個過程就是鍋爐排污。排污是鍋爐水質管理的一個重要環節,因此,大家必須重視排污,使鍋爐系統達到安全運行、減少消耗,節約能源的目的。

2、排污方式

鍋爐排污可分為:定期排污和連續排污。

A、定期排污:又叫間斷排污或底部排污,其作用是排除積聚在鍋爐下部的水渣和磷酸鹽處理后所形成的軟質沉淀物。定期排污持續時間很短,但排出鍋內沉淀物的能力很強。

定排排污口多設置在鍋筒的下部及聯箱底部,定期排污應當選擇在鍋爐高水位、低負荷或壓火狀態時進行排污。在小型鍋爐上,通常只裝設定期排污。

B、連續排污:也叫表面排污,是連續不斷地從汽包鍋水表面層將濃度最大的鍋水排出。它的作用是降低鍋水中的含鹽量和堿度,防止爐水濃度過高而影響蒸汽品質,提高蒸汽品質。

連續排污管口一般裝在汽包正常水位(即“0”位)下80-100mm處。鍋水由于連續不斷地蒸發而逐漸濃縮,使水表面附近含鹽濃度最高。所以,連續排污管口應安裝在鍋水濃度最大的區域,以連續排出高濃度鍋水,補充以清潔的給水,從而改善鍋水品質,排污率一般為蒸發量的5~10%左右。

四、排污管道設計及節能改造建議

1、鍋爐底部排污(定排),排污閥宜采用閘閥或截止閥。排污閥的公稱直徑為DN25~50,額定蒸發量≥1t/h或工作壓力≥0.7Mpa的鍋爐,排污管應裝兩個串聯的排污閥。

傳統設計是1個慢排(用閘閥)+1個快排(高溫球閥)組合,可是大家都知道,球閥內的PTFE軟密封,長期承受140度以上的高溫,容易老化變形,進而磨損加劇,最終導致閥門泄漏。使用壽命很短。閘閥的密封槽內容易積存雜質,閘板關不下去而泄漏,同時外漏也會導致能源的損耗,這是目前工廠常見的、很頭疼的問題!!

針對以上問題,廣州維遠提出了如下兩種解決方案:

手動排污:采用1個慢排(用波紋管截止閥S25FGB)+1個快排(快開型波紋管截止閥S25FGB-1)組合。其中快開型波紋管截止閥S25FGB-1,是專門替代高溫球閥使用的。

自動排污:采用1個慢排(用波紋管截止閥S25FGB)+1個快排(氣動波紋管截止閥S16FGBH-P)組合,配合定時器使用。其中氣動波紋管截止閥S16FGBH-P,是專門替代氣動球閥使用的。--建議采用自動排污方式,口徑選用DN40即可,每8小時自動排污一次,每次30S或1分鐘。

底部排污因為排污次數少,一天大約3-4次,有些廠可能1-2次,每次排放時間小于1分鐘,一般是4-5S,連續操作幾次,因此要求快速排污,把底部污物吸出來,但是排污量比較少,排出來后溫度會迅速下降,到達定排排污罐時溫度比較低了,如果溫度超過40度,則增加冷卻水系統。因為定排瞬間流量大,生成的閃蒸蒸汽較多但是時間短,不易回收,這里不考慮回收閃蒸汽,僅僅把排污水與連排的排污水一起,經過疏水閥后一起去換熱器給水箱的補水加熱。

2、連續排污自動控制系統設計(連排)

鍋爐工作過程中,隨著蒸汽不斷蒸發,爐水里的雜質就留在汽包里,爐水濃度越來越高,這會造成:爐水起泡、汽水共騰等嚴重問題,因此,必須做好這個爐水表面排污(連排)的工作,合理的排污控制,可以減少鍋爐內壁結垢,降低蒸汽中水分,可以得到干度更高的飽和蒸汽,可以減少過度排污,更加節能。排污量過低或過高,都會對鍋爐造成非常嚴重的危害,因此,我們建議采用自動控制系統來排污,探測爐內電導率,依據其變化來調節排污流量。

A、排污量計算:

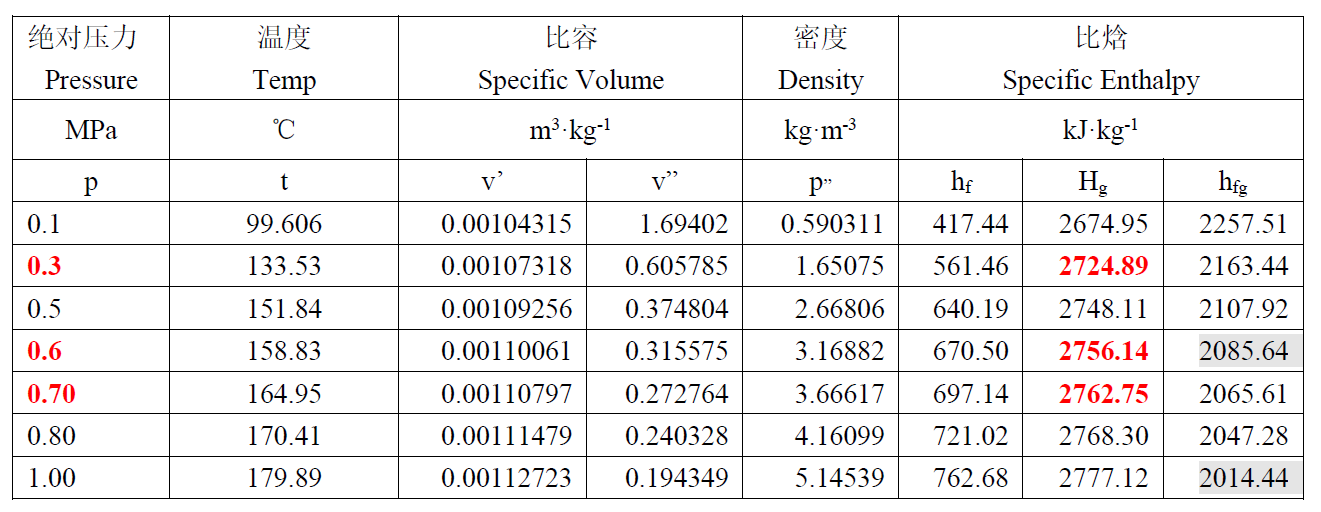

鍋爐蒸發量:24T/h,查蒸汽表得知,7barg壓力下鍋爐飽和水的熱焓值=721KJ/Kg

20℃軟化給水的焓值=84KJ/Kg

排污量=鍋爐蒸發量×排污率

排污率=給水堿度/(鍋爐水堿度 - 給水堿度)

當鍋爐壓力≤2.5MPa時,排污率應控制在10%以內,一般為5~10%之間。

這里我們按6%考慮,則

10T鍋爐排污量=10000*6%=600kg/h,4T鍋爐排污量=4000*6%=240kg/h,

24T鍋爐總排污量=1440kg/h

排污熱量=1440kg/h*(721-84)KJ/Kg=917280KJ/h

B、排污管道及氣動控制閥選型:

根據上面計算出來的排污水600kg/h,壓力7barg,排出來后直接到連排排污罐(實際上是一個閃蒸罐),壓力為0.2barg,計算出流量系數Kv=0.22,則選用我們DN20波紋管密封氣動控制閥合適,取Kv=4,閥門最大開度為25.73%,屬于合理開度。控制閥型號PCV3000-B,DN20,PN16法蘭連接,排污管道也選用DN20即可。

C、連續排污罐(擴容器)尺寸的計算

實際上就是一個閃蒸罐,正常設定壓力0.2Barg最合適。因為管內壓力越低,閃蒸汽越多,熱能能被最大化利用;另外,0.2barg壓力剛好是除氧器需要的壓力,因此這個閃蒸汽可以直接送去除氧器內使用,無需添加其他裝置設備。

首先計算一下閃蒸汽的量:

高溫飽和水從鍋爐出來7barg壓力,突然降到閃蒸罐的0.2barg壓力,查閃蒸表得知,有13%會閃蒸,因此閃蒸汽=1440*13%=187kg/h,冷凝水=1440-187=1253kg/h。

考慮到排污率的大小有很多不確定的因素,之前只是按照6%考慮的,但設計閃蒸罐時,我們還是建議按照最大10%排污率考慮,因此,閃蒸汽=187*1.7=318Kg/h,冷凝水=1253*1.7=2130kg/h

閃蒸罐內側面積計算

As=Ms/(ρs*Vs*3600)

其中:As--閃蒸罐內側面積(m2),Ms--閃蒸汽流量,ρs—閃蒸汽密度,查蒸汽表得知,0.2barg壓力時為0.68754kg/m3

Vs—閃蒸汽流速,一般按2m/s考慮

As=318/(0.68754*2*3600)=0.064 m2

(備注:查蒸汽表得知,閃蒸罐內0.2Barg壓力時,氣體和液體的體積比為1389倍,因此,上面只考慮閃蒸汽的體積,液態冷凝水的體積沒有計算,忽略)

計算閃蒸罐內側直徑和高度

一般來說,閃蒸罐的直徑-高度比,若水平裝,則為2:3(不小于0.5M),

若垂直裝,則為2:5(不小于1M)

因為我們這里冷凝水量很大,估計罐體較大,據經驗,先設定罐體內側高度為1M,等會再驗算。

As=L*πD2/4,

因此D=[0.064*4/(3.14*1)]∧1/2=0.29M

D:L=0.29:1=0.29,滿足要求。

考慮50%余量,然后圓整,因此罐體內徑D=Φ450MM,罐體內側高度L=1.5M。因此閃蒸罐尺寸為:Φ450MM*1.5M

D、閃蒸罐上閃蒸汽管徑選擇:根據閃蒸汽流量187kg/h,壓力0.2barg,流速一般按10m/s考慮,查《管道選型表》得知,閃蒸管道選用DN100合適。

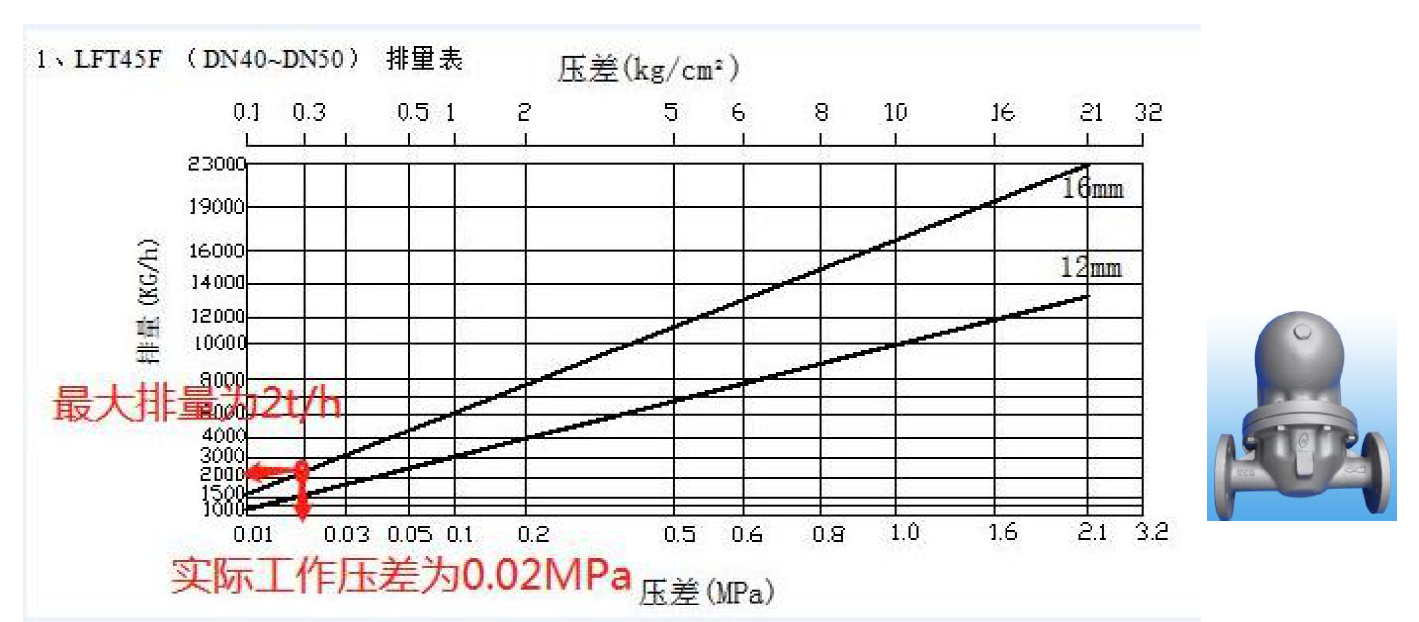

E、連排排污罐底部疏水閥選型:

閥前壓力0.2Barg,背壓為0(對大氣排放,沒有回收),冷凝水流量1253kg/h,因此選用我們LFT45F-2,DN50的杠桿浮球疏水閥合適,此型號在0.2barg壓差時最大排量可達2t/h。

3、連續排污的節能計算

上面我們提到,自動控制連續排污,排污率按6%考慮,同等工況下,手動連續排污,則排污比例一般至少會有8%,因此采用自動排污可節約的飽和水=24000*2%=480kg/h。

排污熱量=480kg/h*721KJ/Kg=346080KJ/h

天然氣熱值:8500大卡=35615KJ/Kg,天然氣價格為3元/立方

相當于多消耗天然氣=鍋爐多排污的熱量 ÷ 燃料熱值 ÷ 鍋爐效率=346080KJ/h/(35615KJ/Kg*85%)=11.43kg/h

天然氣的密度為0.7174Kg/m3

因此相當于多消耗天然氣=11.43/0.7174=16m3/h

一天生產20h,一年按300天生產時間算,一年因此要多消耗天然氣=16*20*300=96000m3

相當于多消耗天然氣的成本=96000*3=28.8萬元

從以上的計算可以看出,鍋爐連續排污如采用人工手動控制方法,每年將損失很大。

投資回收期:

鍋爐選用維遠自動控制系統的閥門(包括氣動控制排污閥+連排排污罐閥門+疏水系統,沒有包含罐體、換熱器和水泵等)總投資大約為幾萬元,僅僅只需要幾個月就可以回收成本。即使算上罐體和換熱器等整套設備的成本,投資回收期也在1年之內。

五、除氧器系統設計及節能改造建議

1、除氧器需要蒸汽流量的計算:根據蒸汽流量計算公式

鍋爐蒸發系數=大氣壓下的蒸發比焓 / (鍋爐壓力下的蒸汽比焓-給水的比焓)=2258/(2768-84)=0.84

注:大氣壓下的蒸發比焓(hfg)=2258kJ/kg 鍋爐壓力(7barg)下的蒸汽比焓(hg )=2768kJ/kg

給水的比焓(h1)=315kJ/kg---進水溫度為75℃(這里是考慮了貴司全部冷凝水和閃蒸汽有回收,水箱給水溫度一般可達75℃。如果沒有回收,給水水溫就是常溫20-25℃,那h1=84,這對蒸汽量的計算結果影響很大)

鍋爐蒸發量m=24000*0.84=20160kg/h

計算加熱除氧器需要的蒸汽量

Q1=m*(h2-h1)/(hg-h2)=20160*(439-315)/(2725-439)=1093kg/h.

式中m = 在最初給水溫度時的最大鍋爐蒸發量 (kg/h) ---貴司為20T/h的除氧器。

Q = 噴射蒸汽流量 (kg/h);

h1 = 最初溫度的水焓 (kJ/kg);--進水溫度為75℃,其水焓為315kJ/kg

h2 = 要求的溫度下的水焓 (kJ/kg);---要求溫度為104℃,其水焓為439kJ/kg

hg = 供應到除氧器前控制閥的蒸汽焓 (kJ/kg)。---蒸汽壓力為0.2barg,其蒸汽熱焓為2725kJ/kg

2、除氧器蒸汽管路及閥門選型:

因為從連排回收了187kg/h的閃蒸汽,因此只需要從分汽包引進1093-187=906kg/h的蒸汽即可,蒸汽壓力6-7barg,查表得知,除氧器主蒸汽管道選用DN50即可。因為以前貴司沒有做閃蒸汽回收,估計實際管徑應該是DN65。

先通過DN40膜片先導式減壓閥(型號DPR16)將壓力減到2Barg,然后再用DN65的氣動控制閥(型號PCV3000-B,Kv=63,最大開度75.52%),將壓力自動調節為0.2barg,且保持此壓力恒定,對應里面的溫度為104度,確保除氧效果。

控制閥的Kv值選型過大或減壓閥選型過大:造成控制精度降低,壽命縮短;

選型過小:即使閥門全部打開,流量也不夠,達不到要求的壓力。

3、蒸汽泄漏量計算

除氧系統的閥門非常重要,如果減壓閥和控制閥損壞,會造成大量的蒸汽從除氧頭的排空管排走,造成巨大的能源損失。下面我們計算一下到底浪費會多少蒸汽?

壓力0.2barg,排氣管DN15,那么根據Napier方程,推導出流量計算公式, 流量(kg/h)=0.4d2( P1+1) 式中d=孔徑(mm),P1=表壓(Barg),則一年的蒸汽泄漏量=0.4*152*(0.2+1)=108kg/h,一年泄漏=108*20*300=648000kg=648T,蒸汽單價按200元/噸,折算成費用=648*200=12.96萬元。

投資回收期:購買整套除氧器系統,價格大約 5萬元。因此投資回收期=5萬元/12.96萬元=0.39年=4.6月,也就是說,僅僅只需四個半月就可回收成本!

(我們想通過上面的數據計算,請貴司盡量多觀察車間閥門的使用情況,一旦發現無法控壓,或泄漏,都應盡快維修或更換。)

六、附注:蒸汽表(絕對壓力=表壓+1,因此表壓為6bar時,查下表就查0.7MPa)

管道選型表:

根據實際蒸汽壓力和流量,從下表中查看應該選用多大的管徑,一般減壓閥前的管道和閥門(包括截止閥和過濾器)選管徑時參考30m/s的流速,減壓閥后的管道和截止閥選管徑時參考20m/s的流速,但是有時后面因為需要擴管的管徑太大,所以減壓后也可按30m/s流速考慮,只有減壓閥后面到設備的距離不是太遠,都沒有問題。

(下面1barg壓力,15m/s流速的,是冷凝水回收管管徑選型舉例)

(下面4barg壓力,30m/s流速的,是蒸汽管管徑選型舉例)