硫化機在輪胎和橡膠制品行業當中應用非常廣泛!其中橡膠制品包括:橡膠板、橡膠管、電纜、膠輥、輸送帶、傳動帶、橡膠鞋、密封件等;汽車行業以輪胎硫化和空氣彈簧硫化應用最廣。

一、硫化工藝

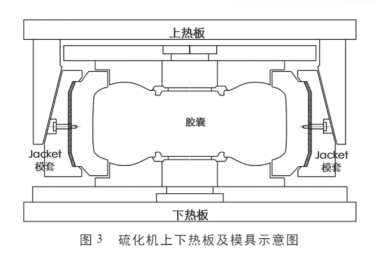

1、硫化是輪胎生產中最后一道工序,是將成型的胎坯變成輪胎成品;對于橡膠制品,硫化是膠料在一定條件下,橡膠大分子由線型結構轉變為網狀結構的交聯過程。通常將胎坯放在模具內,一方面讓蒸汽通過熱板和模型,一方面讓過熱水或氮氣進入膠囊內,使輪胎內外同時受熱硫化。

2、硫化方式:

A、過熱水硫化:內溫由過熱水提供,外溫由蒸汽提供,一般用于載重斜交輪胎和全鋼載重子午線輪胎;(傳統方式)

B、高溫蒸汽和過熱水硫化:膠囊內先充入1.5MPa的高溫蒸汽,一定時間后再充入壓力較高的過熱水,一般用于轎車子午線輪胎;(能耗很大,正逐步被氮氣硫化替代)

C、全蒸汽硫化:膠囊內壓不好控制,一般用于乘用子午線輪胎和輕載子午線輪胎;(很少用)

D、充氮氣硫化:膠囊內壓可控且穩定,需要增加放氣和抽真空系統,用于半鋼轎車子午線輪胎。(是目前最先進的方式,可以顯著提高輪胎質量,縮短硫化時間,提高效率,節能,延長硫化機膠囊的壽命,因此,我們今天主要來探討氮氣硫化工藝設備及其閥門配置選型)

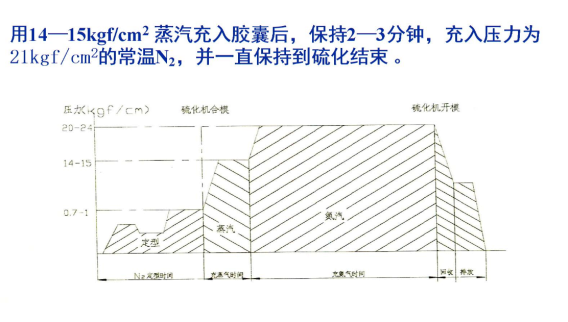

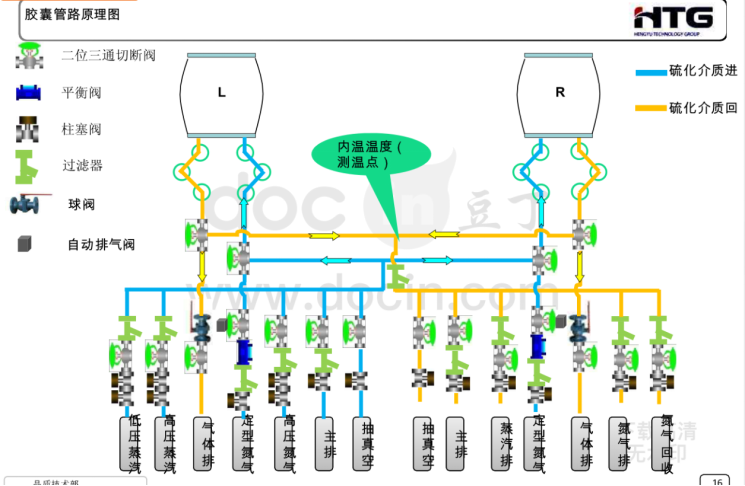

3、氮氣硫化工藝步驟:

生胎入模后,先用低壓蒸汽(0.03MPa~0.3MPa)充入定型并合模,接著以高壓蒸汽(1.4MPa~1.7 MPa)吹入膠囊,吹入時間一般持續2min~8min,待蒸汽充入量可確保硫化周期結束前膠囊內溫度不低于150℃即可;然后再切換通入氮氣(2.0-2.8MPa),利用充氮硫化的“保壓保溫”工藝硫化至結束,期間要經過幾次排凝;硫化結束后將混合氣體排出、開模、卸胎。

由此可見,所謂“氮氣硫化”實際上并非純氮硫化,而是先由飽和蒸汽完成升溫,然后充入純氮升壓、保壓,待硫化結束后,將氮氣,蒸汽混合氣體一起排放出來。

二、硫化機及熱工管路系統

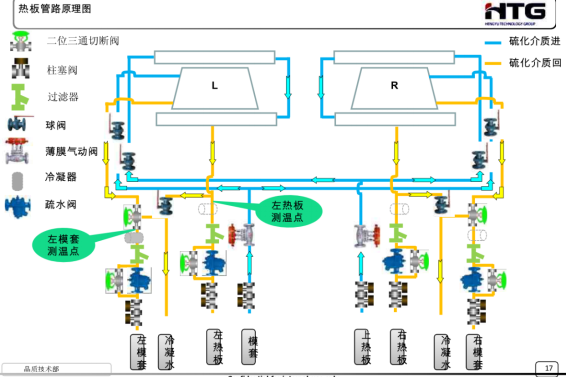

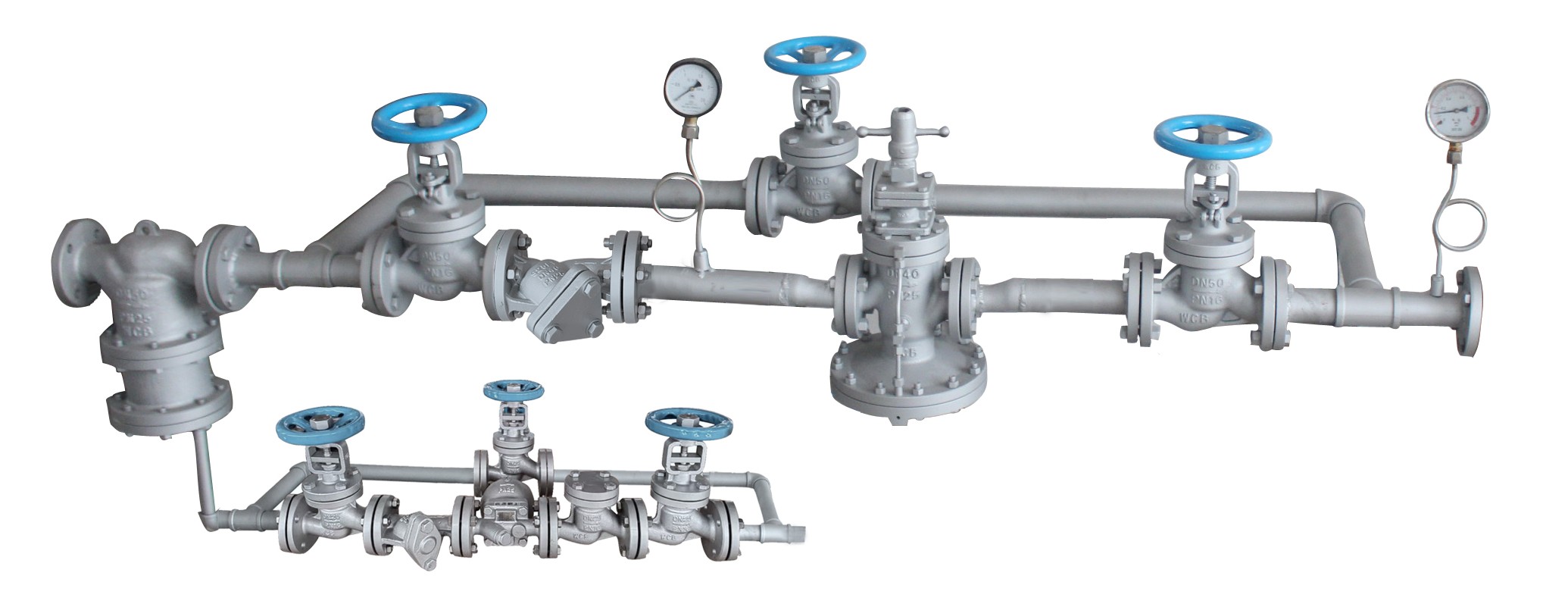

熱硫化的設備主要有硫化罐和平板硫化機等,子午胎硫化主要采用雙模定型硫化機,也稱熱板硫化機,其中熱工管路是硫化機的重要組成部分。這些管路控制硫化介質進入膠囊、蒸汽室(熱板和模套),實現抽真空控制、定型控制、膠囊內壓控制以及蒸汽室溫度控制的動作,管路中的執行元件主要有氣動切斷閥、氣動控制閥(調節閥)、平衡閥、疏水閥、止回閥、截止閥等閥門。

氣動切斷閥:主要用于內溫控制,控制內壓蒸汽管路、內壓氮氣管路、排氣管路的開關切斷(通斷);

氣動控制閥:主要用于外溫控制,即加熱外模的蒸汽流量調節,以控制硫化模的溫度。

疏水閥組:主要用于外溫冷凝水排放。

三、硫化機的外溫蒸汽控制系統和疏水系統

眾所周知,溫度、壓力、時間被稱為硫化的三要素, 其中尤以溫度控制為關鍵且較復雜。衡量溫控好壞主要看恒溫特性和追從特性(實時性)。恒溫特性:硫化過程通常要求熱板和膠囊保持170℃左右的高溫,誤差要求在±2℃內。溫度過高會“烤糊”輪胎, 溫度過低則會發生欠硫。假如使用溫控精度不足, 會造成實際溫度超過范圍而不被控制, 從而影響輪胎質量。追從特性:硫化過程需要在啟動加熱和發生溫度偏差時能以最短時間達到170℃的恒溫狀態。溫控性能不足會使響應變慢, 延長升溫時間, 同時在溫度出現擾動時不能及時調整造成輪胎質量不穩定。

因此,硫化機使用的蒸汽壓力一般為7~8barg,對應的飽和溫度為170-175℃,所以需要使用減壓閥和氣動控制閥。為了確保溫度穩定,必須使用疏水閥及時將冷凝水排放干凈。

1、汽水分離器+減壓站系統:

我們都知道,硫化機的蒸汽和冷凝水回收的管道都布置在地面,用金屬軟管連接上升到熱板和模具,為了盡量保證熱板和模具表面的溫度均勻并穩定,這里利用了飽和蒸汽的壓力和溫度是一一對應的物理特性,所以要求蒸汽壓力非常穩定,且蒸汽品質要極高,也就是說要求蒸汽很干燥,不含水,因此,強烈建議在外溫蒸汽主管道上安裝way’s二合一高效汽水分離器SP25(回旋式+擋板式,分離效率到達98%以上),還有way’s先導式蒸汽減壓閥PR16或DPR16,這將是最為完善的閥門配置。

2、氣動控制閥系統(比例調節閥)

硫化機的外壓蒸汽是通過氣動薄膜調節閥進入蒸汽室,而使外溫穩定在工藝所要求的溫度上。

強烈建議選用way’s波紋管密封氣動控制閥,型號PCV3000-B1,等百分比自動調節,波紋管結構保證閥桿快速準確動作,零外漏,確保精確的控制溫度。

3、疏水系統:

上面我們提到了,硫化過程通常要求熱板和膠囊保持170℃±2℃的溫度,很多用戶明明用了最好最精確的氣動控制閥,卻還是普遍出現了一個共同的問題:

A、硫化機上下模的溫度總是不一致,都存在不同程度的溫差,溫差大于±2℃;

B、有時溫度也升不到所需的硫化溫度,這將直接導致橡膠制品的硫化質量不合格,即“欠硫”現象。

C、能源損耗過大。

那這到底是什么原因造成的呢?這很可能是因為冷凝水排水不及時造成的,我們這里不得不再次強調一個概念,“蒸汽綁”,硫化機是一種極易產生蒸汽綁的設備。

因為熱板和模具的蒸汽室空間很小,蒸汽從地面通過很小的軟管(一般是DN20或25)先進到上模,然后一路串聯到下模,這樣上模的冷凝水將伴隨著蒸汽一起進到下模,最終從下模出來的很可能就是一股水一股汽這樣交替流動,一旦蒸汽進入疏水閥,因為疏水閥具有“阻汽排水”功能,蒸汽被鎖閉在疏水閥閥體內,造成冷凝水無法排出,這就是“蒸汽綁”現象,最終導致模具內積水,下模的溫度比上模溫度低,有時溫差達3℃以上,嚴重時,模具不熱,達不到工藝要求的溫度等問題。

解決方案:

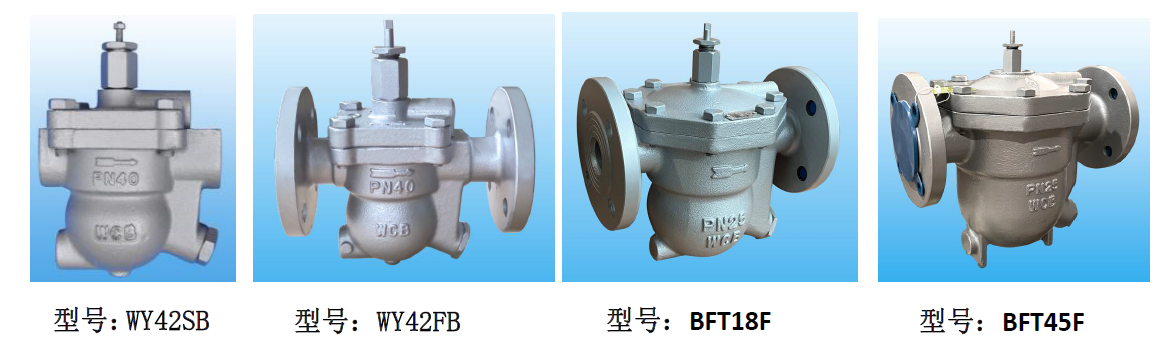

1)選用能破除“蒸汽綁”的專用疏水閥,如way′s帶有破除“蒸汽綁”裝置的B系列自由浮球疏水閥,型號WY42FB/BFT18F/BFT45F(法蘭連接),WY42SB(螺紋連接)。

2)建議上下模具分開單獨進汽、單獨疏水,也就是采取并聯的方式,不要采取串聯的方式。

Tips:為什么不建議采用氣動閥定時排水?

有一部分用戶,因為選用了不合適或質量一般的疏水閥,經常出現堵水,以為就是硫化機不適合裝疏水閥,轉而改用氣動切斷閥或電磁閥定時排水的方式,比如切斷閥每關閉30~40s就開啟0.5s定時排放冷凝水,如果硫化機溫差或者溫度波動超出要求,就縮短間隔時間,延長排放時間,看起來這辦法很好,可是這會造成嚴重的蒸汽損耗,損耗比例高達5~10%!更有甚者,個別用戶甚至不用氣動閥,直接用受到閥門打開一點點開度直排,這樣會浪費更多的蒸汽,即使增加了熱水罐,也還是會存在很大浪費。

四、硫化機的內溫控制系統

從前面的硫化工藝得知,硫化時需要先分兩次通低壓蒸汽定型和定位,合模后再通高壓蒸汽對膠囊加熱定溫、通高壓氮氣定壓硫化,等硫化完成后需要排氣、氮氣回收 (5bar排放)、抽真空等一系列動作,將硫化介質排放到相應的主管路中,均由時間程序控制器(TIMER)或可編程序控制器(PLC)自動打開或關閉閥門,這就需要用到氣動切斷閥。如果切斷閥泄漏關不死,會造成如下惡果:

①內壓泄漏;

②切斷閥開關動作混亂;

③無法抽真空造成膠囊爆炸等。

由于硫化機群是共用一個熱工系統的,如果不能及時找到內泄漏位置并加以維修改善,單機臺的失控將會引起車間的熱工系統的失控,就會使正在硫化階段的輪胎因脫壓而報廢,甚至發生停產事故。這對硫化機群的連續正常生產將構成相當大的威脅,尤其在硫化機臺數較多的情況下更為嚴重。

鑒于以上原因,極力推薦選用廣州維遠way’s氣動波紋管截止閥,尤其是蒸汽管道上,可快速自動切斷介質,密封面的司太立合金材質耐高溫、耐沖蝕,閥桿處波紋管密封零外漏。