提取罐在中藥、生物制藥、食品、飲料行業當中應用非常廣泛,就是利用適當的溶劑(水或乙醇),把中藥材中的有效成份提取出來。浸出液可直接制成內服或外用的浸出制劑(如湯劑、浸膏、流浸膏),也可把浸出液作為原料制備其它制劑(如口服液、注射劑、沖劑、丸劑、片劑、糖漿劑)。常見的中藥提取有三種方式:水提、醇提和溶劑提取。

一、提取工藝加熱方式:

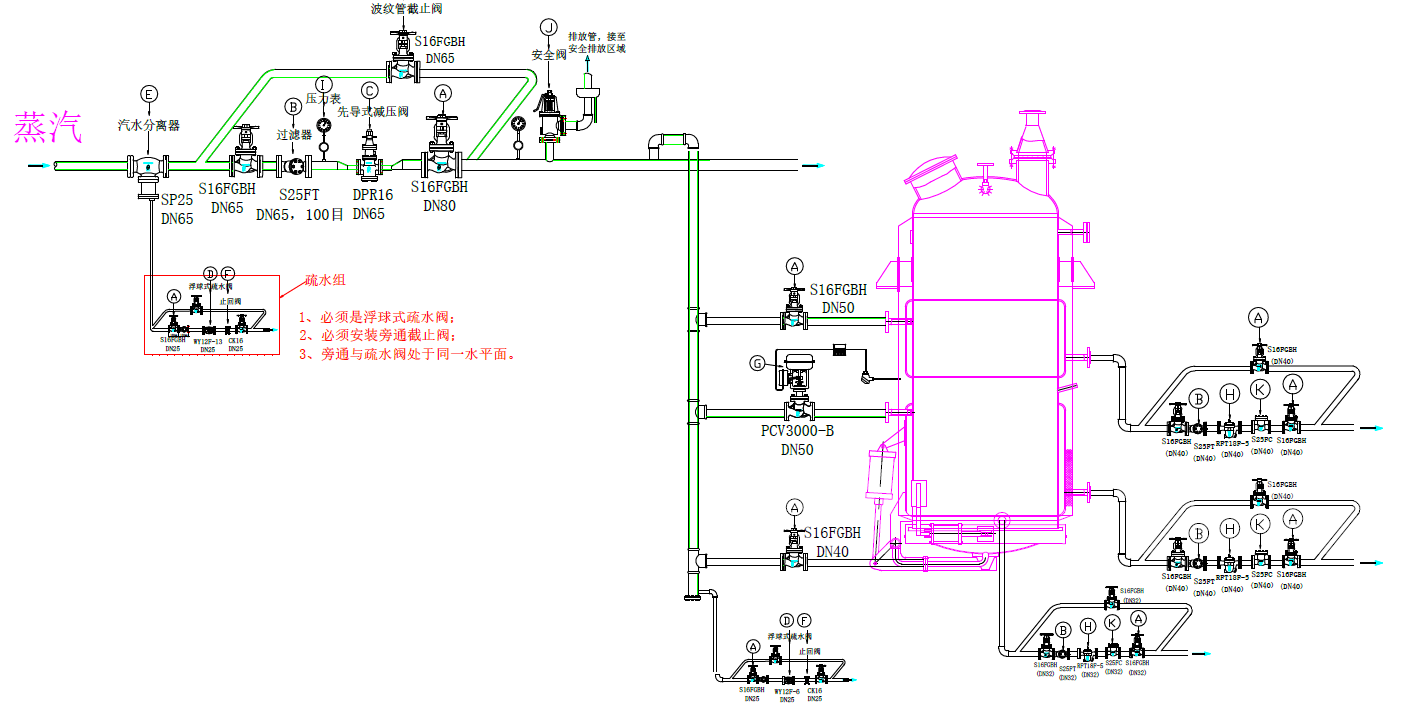

如屬水提,水和中草藥裝入提取罐后,開始向罐內通蒸汽,進行直接加熱,當溫度達到規定值后,停止向罐內進蒸汽,改為向夾套進蒸汽,進行間接加熱,以維持罐內溫度在規定范圍內;

如屬醇提,則全部采用向夾套通蒸汽的方式進行間接加熱。

另外,在提取過程中,一般會在罐內加裝攪拌裝置,強制循環,使藥液提取溫度達到平衡和提高提取效率;提取過程中產生的蒸汽,利用冷凝器進行冷凝,然后回流到罐內循環,直到提取結束。

二、提取罐結構說明

提取罐是專門為中藥廠煮提工段設計的生產設備,可作為提取、蒸制、滅菌及回收殘渣中的乙醇用。配套的冷凝器和管道過濾器,以配合主罐完成多功能操作。常用的提取罐有:1/2/3/6/8/10立方等規格。

1、大型直筒型提取罐:一般有上夾套、下夾套和底部夾套三部分。

采用分段夾套加熱的方式,整個底蓋要覆蓋夾套,筒身夾套分2~3段,這樣一方面,在投料少時,關閉筒身上段夾套,可以避免干燒,使該提取罐可以適應較小的投料量。另一方面,可以采用更加合理的加熱方式,使提取罐加熱做到節能、可控、快速。

2、下面以10立方提取罐為例來說明加熱過程:

A、提取溶媒開始進液達到約0.3立方米時,即可打開底蓋夾套加熱,底蓋加熱在整個加熱過程中一直保持;

B、提取溶媒進液完成后,打開全部筒身夾套加熱,直至提取罐內料液溫升至接近沸騰的溫度(比如96℃),關閉筒身上段夾套。繼續升溫達到設定溫度(比如98℃時),關閉筒身下段夾套,只用底蓋夾套加熱至沸騰(100℃);

C、依靠底蓋夾套,并調節筒身下段夾套的調節閥(有些廠是用手動閥),自動調節蒸汽閥門開度來調節加熱功率,使得煎煮沸騰程度滿足工藝要求。

D、 要求提取罐內各處溫度均勻,煎煮透徹,提取罐上、中、底部溫度偏差范圍在±1℃之內。

3、工藝參數:

影響提取的五要素:提取溫度、提取時間、蒸汽壓力、粉碎度、溶劑。

工作壓力:罐體:常壓;夾套蒸汽≤0.25MPa,最高不準超過0.3MPa;

工作溫度:罐體:<100°C;夾套:<143°C;

提取浸出過程中溫度的影響:藥材浸出在溶劑沸點下或接近于沸點溫度下進行比較有利。因為在沸騰狀態時,固液兩相間具有較高的相對運動速度。溫度升高,增加可溶性成分的溶解,擴散速度加快;也可使細胞蛋白質凝固、酶被破壞,提高制劑的穩定性。但如果超溫會破壞藥材的有效成份。

三、提取罐疏水系統選型及常見問題:

1、蒸汽耗量計算

因為提取罐夾套內最大允許蒸汽壓力不能超過3barg(143℃),大多制藥廠是通入2.5barg(138℃)壓力的蒸汽,來加熱罐內料液,使其升溫到接近沸騰溫度(比如96℃或100℃),持續加熱使其保持沸騰,就是這樣一直熬煮,消耗蒸汽最多的就是初始升溫階段。

下面我們先計算蒸汽耗量:

工況:料液:10m3,初溫按20℃,加熱到100度,加熱時間按1小時,使用2.5Barg壓力的蒸汽,根據以下公式

Q=CpMΔT/rt

其中Cp---物料的比熱容,一般流體,如水的比熱容=1

M—物料的質量(kg),ΔT--升溫溫差(℃ ),

r—工作壓力下蒸汽的熱焓值(kcal/kg)--2.5Barg壓力r=513kcal/kg

因此,計算出蒸汽流量Q=1*10000*(96-20)/(513*1)=1481kg/h。

上面說了,這種10立方大型直筒提取罐,布置了上段夾套、下段夾套和底部夾套,一般底部夾套稍微小一號,查下面管道流量表得知,按蒸汽流速30m/s得知,上下夾套分別選用DN50進汽管,流量可達545kg/h;底部夾套選用DN40的,流量可達340kg/h。

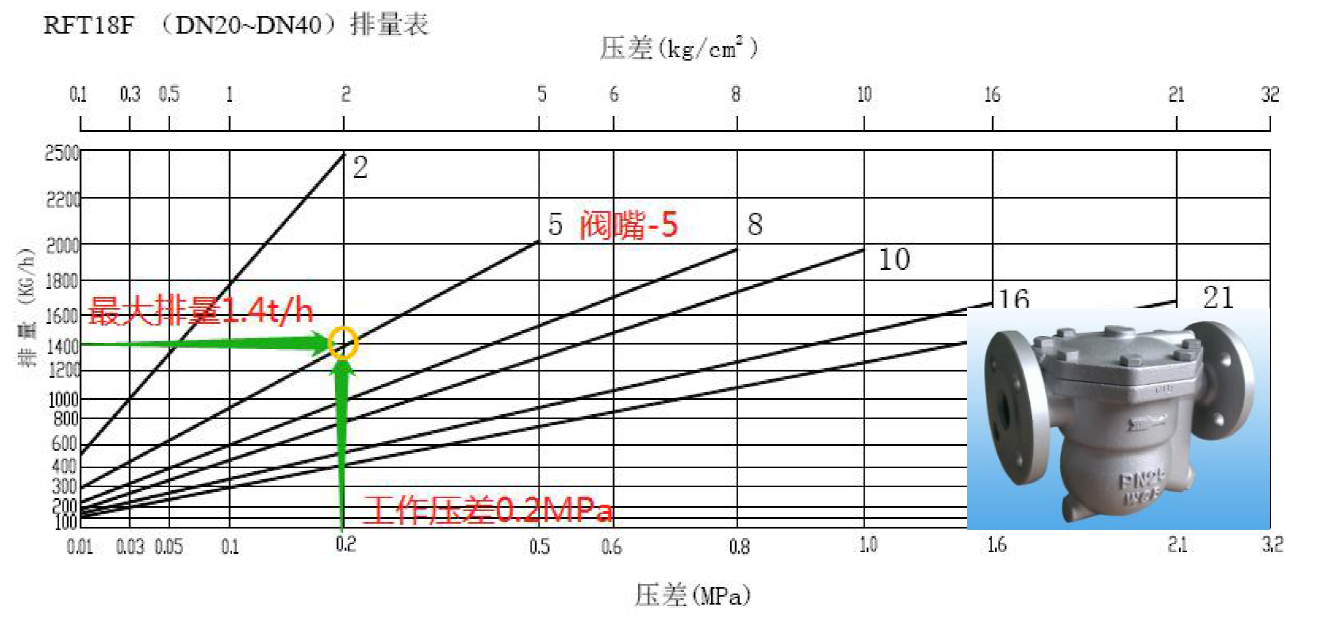

2、再來看疏水閥選型:

根據壓力和排量,3個夾套都選用way’s品牌RFT18F-5,DN40和DN32的自由浮球疏水閥即可,2Barg壓差時最大排量可達1.4t/h。(如下圖)

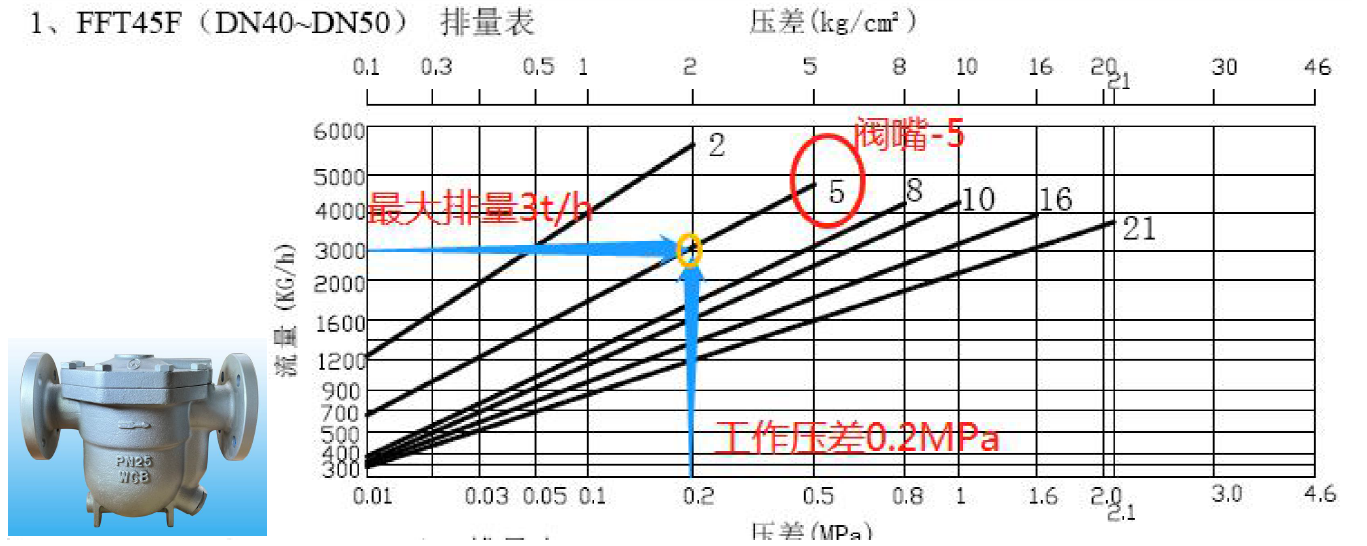

另一種情況,如果有些提取罐筒身只有1個疏水閥,則需要選用排量大一級的FFT45F-5,DN50的自由浮球疏水閥才能滿足要求。

3、常見問題:

3.1、很多用戶發現提取罐升溫速度太慢,所以會經常打開疏水閥旁通閥來排水,以便快速升溫,那這是必須要杜絕的,對于工廠的節能降耗管理極為不利!

分析原因:為什么升溫太慢?據我們多年的觀察,發現主要是兩個問題:

第一就是疏水閥選型過小!因為提取罐提取時間比較長,而沸騰煎煮的這一段提取時間內,消耗的蒸汽其實是比較少的,但是加熱升溫段則耗蒸汽比較多。有些閥門廠家選型時,可能把提取時間和加熱升溫時間混為一談,平均算下來蒸汽耗量就很小,并據此選擇疏水閥,這也迎合了有些用戶希望降低設備成本的要求,可這必定會造成疏水閥堵水、升溫慢的問題;

第二就是疏水閥前后的壓差變小了:提取罐夾套要求的蒸汽壓力本來就很低,有些用戶后面冷凝水回收管道很長,回收罐又有爬升,因此背壓大增,導致壓差降低,進而導致疏水閥排水能力大大下降!

3.2、打開疏水閥旁通排水的危害及能耗計算:

很多用戶當疏水閥不好用,堵水升溫慢,或開機太慢時,就直接打開旁通截止閥排水,個別用戶甚至長期這樣做,對疏水閥能否正常使用不予理睬,或者直接把疏水閥前后截止閥關閉,或拆掉,當剛開機時,把截止閥全部打開,等初始冷凝水排完后,就把截止閥的開度調到大約15-20%開度,而實際的冷凝水所占管道內的空間是很少的,因此截止閥一直處于嚴重泄漏蒸汽的狀態,即蒸汽還沒有全部換熱完就排走了。或者是一天固定排幾次水,其他時間關閉。這些做法都是不可取的。

下面我們以上面10立方提取罐疏水為例計算這個損失是多少?(這里按3個DN40疏水閥計算)

A、計算閥門泄漏的蒸汽量

根據公式:流量kg/h=3600×流速m/s×節流口面積m2×密度kg/ m3

每次提取加熱段就把DN40旁通截止閥,打開15%的開度,加熱到沸騰以后關閉,每天算提取2次,每次加熱時間1h,則每天打開旁通時間為2h,所以流通面積=15%*3.14*0.042/4=0.000188 m2

大氣壓下,蒸汽密度=0.597623 kg/ m3

因此,泄漏的蒸汽流量=3600*194*0.000188*0.597623=78kg/h

一年泄漏蒸汽=78*2h*300天=46800kg/h=46.8t,按平均200元/噸的價格,則一年因為經常打開1個DN40的疏水閥而損失的費用=46.8t*200元/t=9360元。

一個提取罐3個疏水閥,則損失9360*3=28080元,即2.8萬元。

投資回收期:現在疏水閥的價格并不高,但是蒸汽成本卻越來越高,這種情況,僅僅只需幾個月就可回收成本!因此,極力建議,一旦發現升溫太慢時,應及時更換大排量的疏水閥,不要去開旁通閥!

二、提取罐減壓系統選型及常見問題:

提取浸出過程中壓力的影響:

罐體內:在藥材較難浸潤時,在加壓條件下能更快使溶劑滲透到組織內部,較早發生溶質的擴散速度,有利于浸出成分的溶解過程。但超壓會導致過早的超過溶劑沸點,亦會破壞藥材的有效成份,因此現在越來越多的客戶會使用氣動控制閥來自動控制,確保達到最好的沸騰程度。

夾套內:根據不同的藥材種類,溫度沸點、浸取時間都不一樣(一般提取溫度95~120℃,時間2H`48H),為了在最有利的溫度和壓力下提取到更多有效的成份,因此夾套內的蒸汽溫度和壓力必須嚴格控制,如果壓力太低,可能出現“假開”現象;如果壓力過高,加熱速度太快,則會出現“爆沸”現象。因此,建議選用先導式減壓閥,確保壓力穩定。