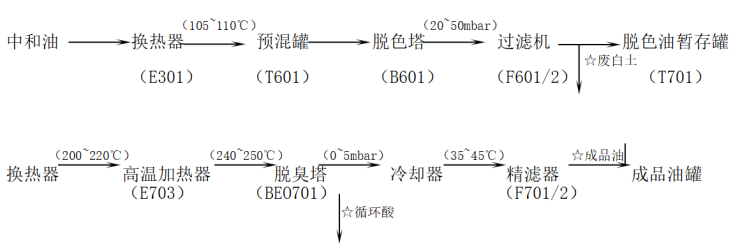

大豆原油精煉需經(jīng)過(guò)脫膠、脫酸、脫色、脫臭四大工藝步驟,脫臭是最后一個(gè)工段,其目的是除去有異味的物質(zhì)、游離脂肪酸及其他微量成分,以生產(chǎn)出保質(zhì)期較長(zhǎng)的油品。

先進(jìn)的脫臭包括以下不同工段:脫氣→加熱處理→脫臭/汽提→熱量回收/冷卻→洗滌過(guò)濾。脫臭塔則是一個(gè)全新綜合脫臭系統(tǒng),采用最新的蒸汽噴射系統(tǒng),將不同工段綜合在一個(gè)塔內(nèi)進(jìn)行。

精煉工藝流程圖:

一、脫臭工藝及脫臭塔設(shè)備說(shuō)明

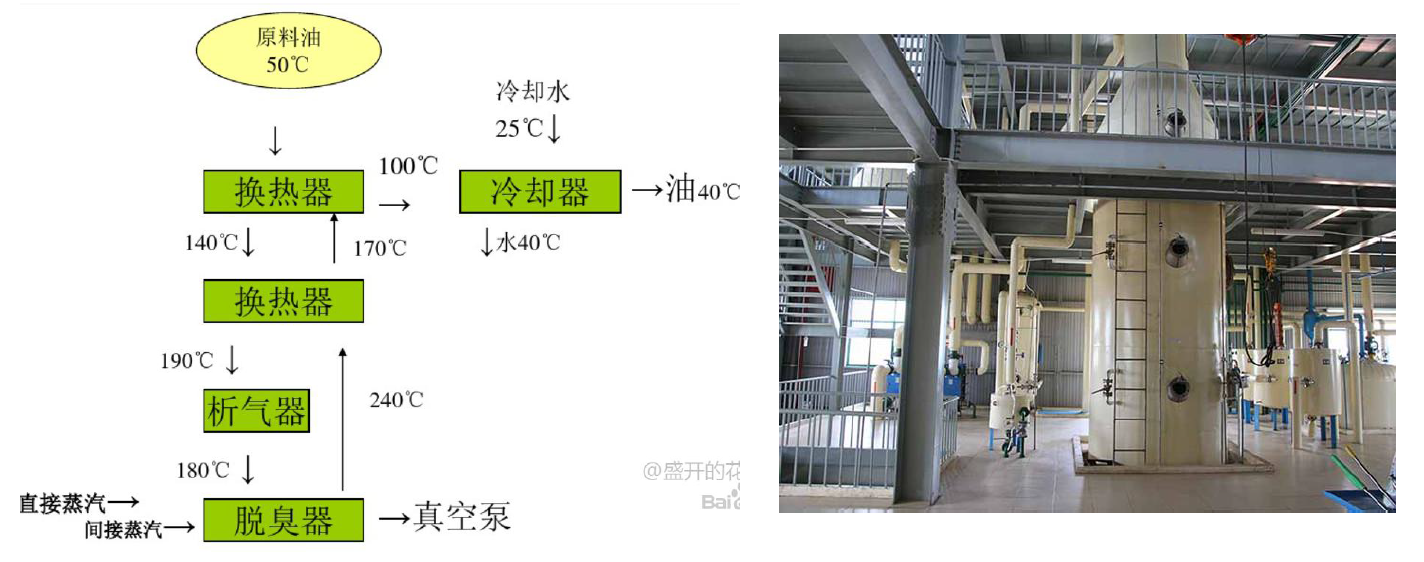

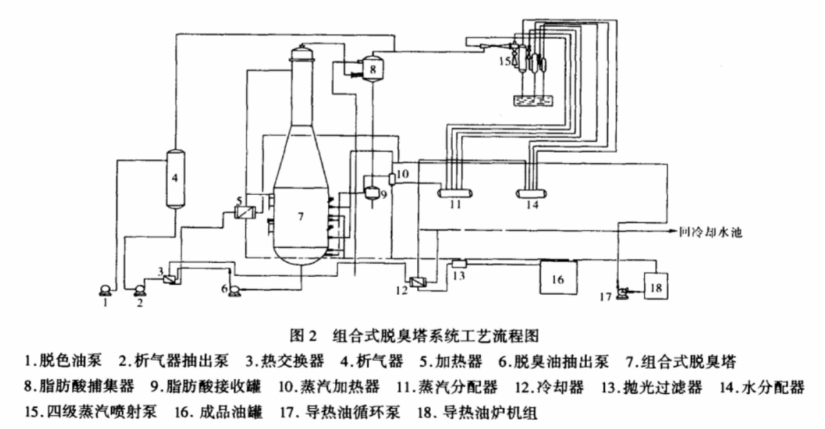

脫臭工藝:是指在真空條件下將直接蒸汽通過(guò)油脂而帶走一些異味物質(zhì)。脫色后的油通過(guò)泵以恒定的流量泵入0.4kpa高真空度的析氣器中,油通過(guò)進(jìn)料管上的多個(gè)噴嘴噴出,使油中滲入的少量空氣被釋放。油從析氣器中出來(lái),被泵入油--油熱交換器,與從脫臭塔出來(lái)的熱脫臭油進(jìn)行熱交換,待脫臭油被加熱到至少180℃,然后流入290℃的導(dǎo)熱油(或高壓蒸汽)加熱器,被加熱到260℃,這個(gè)就是高溫的待脫臭油,從導(dǎo)熱油加熱器進(jìn)入到組合式脫臭塔中,在填料段中用直接蒸汽汽提出脂肪酸和其它相對(duì)易揮發(fā)的臭味物質(zhì)(脫酸),再進(jìn)入板式段脫臭和熱脫色。脫酸脫臭后的油從組合式脫臭塔中排出,泵入熱交換器與待脫臭油進(jìn)行熱交換,再進(jìn)入冷卻器,被水冷卻,冷卻后油溫不高于70℃,最后通過(guò)精濾器后存入成品油儲(chǔ)存罐。

脫臭設(shè)備:大型工廠的脫臭工段一般都是采用連續(xù)組合式脫臭塔,上部為填料段,下部為板式段;有些工廠采用半連續(xù)式和連續(xù)式脫臭塔;小型工廠采用間歇式脫臭罐。

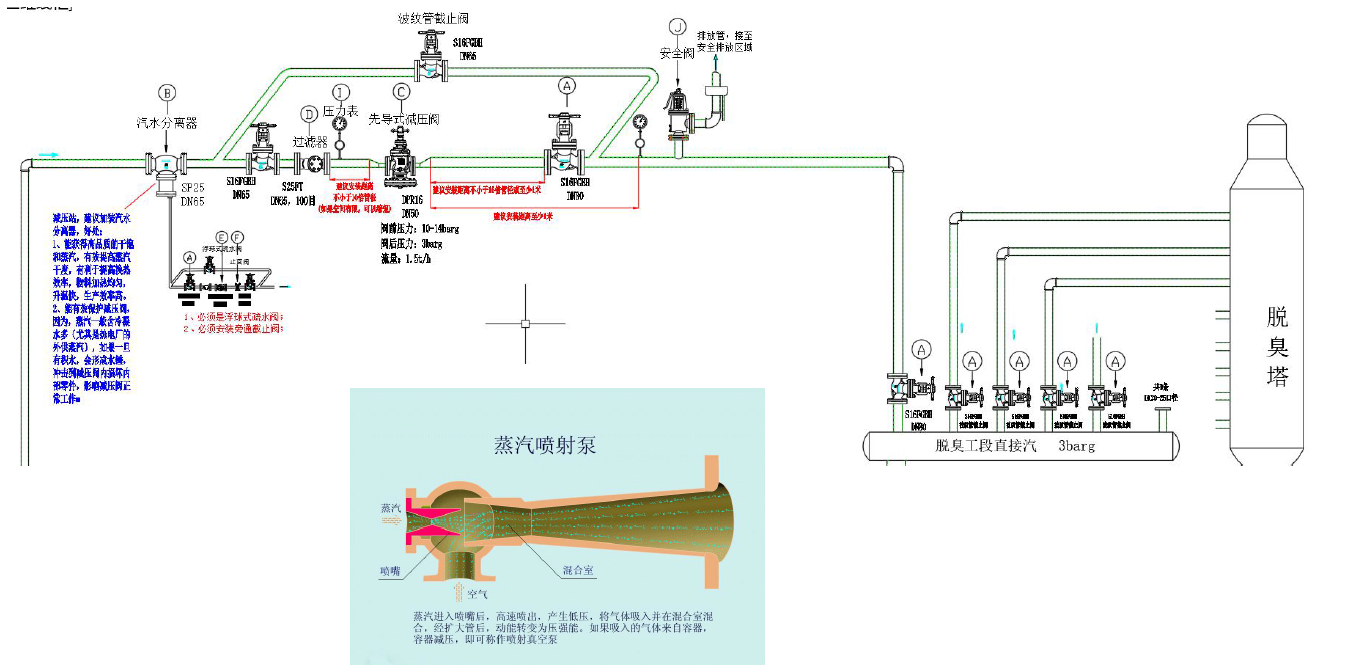

脫臭工藝流程圖:

二、脫臭塔高溫油對(duì)閥門的要求及選型

脫臭三步驟:析氣加熱除氧、脫臭、冷卻。

1、高溫油管路閥門的選型及常見(jiàn)問(wèn)題

待脫臭油溫度大約180℃,脫臭油溫度大約260℃,甚至更高,對(duì)閥門的要求是:零泄漏、保證衛(wèi)生安全、壽命長(zhǎng);

問(wèn)題:傳統(tǒng)設(shè)計(jì)是使用高溫球閥,大多數(shù)用戶的球閥是采用PTFE材質(zhì)的軟密封,長(zhǎng)期在高溫下使用,容易軟化、變形、磨損,導(dǎo)致閥門泄漏關(guān)不死,壽命較短。有個(gè)別用戶采用金屬硬密封球閥,可以耐高溫,但是密封性能卻并不理想,泄漏時(shí)有發(fā)生,而且價(jià)格也很高。另外,高溫閥一般都是焊接方式,一旦更換閥門,就需要重新切割焊接,非常麻煩!

分析:

關(guān)于球閥PTFE密封圈材質(zhì)的耐溫:無(wú)負(fù)荷靜態(tài)時(shí),常規(guī)PTFE的最高耐溫為180℃,增強(qiáng)型PTFE耐溫可達(dá)232~260℃,在正常生產(chǎn)有負(fù)荷時(shí),耐溫會(huì)大大降低,一般建議用在120℃以內(nèi)的工況,高溫下使用壽命很短。

關(guān)于球閥PTFE密封圈材質(zhì)的性能:化學(xué)性能最穩(wěn)定的一種高分子材料,耐腐蝕、不粘、自潤(rùn)滑等諸多優(yōu)勢(shì),綜合性能最佳,因此稱之為“塑料王”,但是其缺點(diǎn)也是非常明顯突出,尤其是冷流性,長(zhǎng)時(shí)間連續(xù)使用會(huì)發(fā)生塑性變形(蠕變),經(jīng)常會(huì)因外界應(yīng)力被“壓扁”等等,作為閥門密封圈,變形后會(huì)加劇磨損,進(jìn)而導(dǎo)致閥門泄漏。雖然增強(qiáng)型PTFE會(huì)提高耐溫度,能改善部分物理機(jī)械性能,甚至改用PEEK等其他材質(zhì)的密封,但是實(shí)際生產(chǎn)中,大家還是發(fā)現(xiàn)用球閥壽命太短!!

高溫油閥門泄漏的后果:

高溫油閥門若關(guān)不死,泄漏,將會(huì)造成非常嚴(yán)重的后果。首先是安全問(wèn)題,可能造成對(duì)人員或設(shè)備的傷害;其次就是可能造成脫臭塔內(nèi)部膠質(zhì)磷脂等物質(zhì)自燃,進(jìn)而導(dǎo)致火災(zāi);再就是可能造成真空系統(tǒng)破壞,脫臭塔內(nèi)壓力接近正壓狀態(tài),油脂就高溫氧化,高溫可能導(dǎo)致著火。

解決:

建議選用不銹鋼波紋管截止閥!!!極力建議選用維遠(yuǎn)品牌的不銹鋼波紋管截止閥,確保零泄漏,司太立合金密封面耐高溫,壽命很長(zhǎng)。

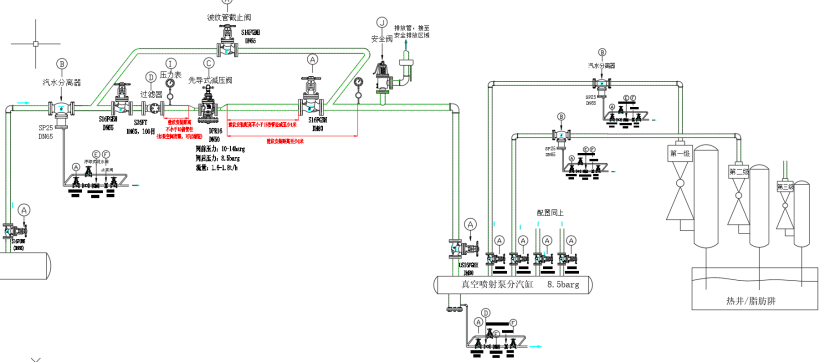

2、真空噴射泵蒸汽系統(tǒng)閥門的選型及常見(jiàn)問(wèn)題

脫臭塔的真空度一般控制在0.27-0.40kpa,汽提脫臭所需的蒸汽量,是與設(shè)備絕對(duì)壓強(qiáng)成正比例的。要達(dá)到高的真空度,則要求閥門關(guān)閉嚴(yán)密、長(zhǎng)效密封。

以產(chǎn)能600T/D精煉車間為例,傳統(tǒng)的大多采用四級(jí)蒸汽噴射泵,脫臭真空系統(tǒng)蒸汽消耗量大約占整個(gè)精煉車間蒸汽耗量的60%,采用0.5MPa蒸汽,差不多需要4000kg/h。現(xiàn)在一般采用閉路冷凍真空系統(tǒng),即用二級(jí)蒸汽噴射真空泵+1臺(tái)水環(huán)真空泵替代,這個(gè)現(xiàn)代新技術(shù)新工藝能耗降低了80%!!!當(dāng)蒸汽壓力為0.8MPa時(shí),蒸汽消耗量一般為700kg/h;若壓力為0.85MPa,則為750kg/h,若壓力為0.9MPa,則為800kg/h。大多數(shù)工廠采用0.85-0.9MPa的蒸汽。

真空系統(tǒng)對(duì)蒸汽的要求是:

A、蒸汽壓力要非常穩(wěn)定;

B、第一級(jí)冷凝器排水溫度要控制在20~30℃;

C、蒸汽干度要高,不能含水過(guò)多。

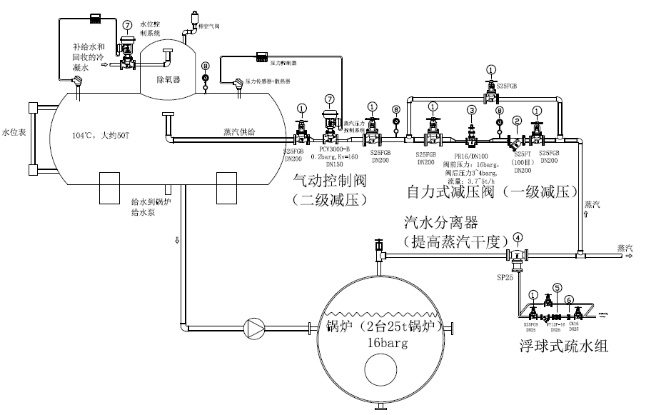

對(duì)閥門的要求是:減壓閥能穩(wěn)定壓力,不能波動(dòng);調(diào)節(jié)排水溫度的氣動(dòng)控制閥精度要高,偏差不能太大;汽水分離器的分離效率至少要求在95%以上!

問(wèn)題及解決辦法:

2.1動(dòng)力蒸汽壓力不穩(wěn)定,造成真空泵的性能不穩(wěn)定,不能持續(xù)保證真空度。--建議采用先導(dǎo)式蒸汽減壓閥(或波紋管密封氣動(dòng)減壓閥);

2.2 第一級(jí)冷凝器排水溫度沒(méi)有自動(dòng)控制,或者控制不準(zhǔn),影響了蒸汽噴射泵的工作效率;供水不穩(wěn)定,甚至出現(xiàn)冷卻水中斷;末級(jí)噴射泵的排氣口,沒(méi)有有效的止回閥,若蒸汽突然中斷,就會(huì)導(dǎo)致系統(tǒng)的真空破壞,造成事故!--建議在蒸汽管道上裝波紋管密封氣動(dòng)控制閥,自動(dòng)控制排水溫度,以提高經(jīng)濟(jì)效益;

2.3 蒸汽中含水引起真空波動(dòng),甚至?xí)椴黄鹫婵眨貏e是第一級(jí)泵拉瓦爾噴嘴喉徑很小,對(duì)蒸汽品質(zhì)要求極高,含微量水分都可能引起噴嘴的冰塞,造成開(kāi)第一級(jí)噴射器真空度反而下降或沒(méi)有作用的問(wèn)題!!!--建議在分汽包前加裝汽水分離器,這一點(diǎn)至關(guān)重要!同時(shí)要對(duì)蒸汽管路嚴(yán)格有效保溫,還有疏水閥也要用浮球式的。為取得最佳工作效益,可采用過(guò)熱5-10度的過(guò)熱蒸汽,稍微過(guò)熱一點(diǎn)即可。極力建議選用廣州維遠(yuǎn)回旋式+擋板式二合一的汽水分離器,分離效率高達(dá)98%以上!

以前要求直接蒸汽(低壓蒸汽)要經(jīng)過(guò)過(guò)熱處理,現(xiàn)在因?yàn)榭紤]到飽和蒸汽對(duì)油脂的降冷作用很小,不再?gòu)?qiáng)調(diào)蒸汽過(guò)熱,但是要求蒸汽干燥、不含氧。要嚴(yán)防直接蒸汽把鍋爐水帶到油中,高溫下很容易飛濺,因此務(wù)必要增加汽水分離器,嚴(yán)格分離出蒸汽中可能攜帶的冷凝水,防止?fàn)t水鹽類或輸氣管道金屬離子混入油中,引起油脂氧化。

另外,蒸汽鍋爐也必須設(shè)置除氧器,避免蒸汽中帶氧。

三、脫臭塔的蒸汽消耗及節(jié)能

影響脫臭的四大因素:盡可能高的溫度;盡可能低的壓力;適量的蒸汽;合理的噴射系統(tǒng)。脫臭過(guò)程中,越到后面需要的蒸汽越多,過(guò)程終了所耗的蒸汽是剛開(kāi)始時(shí)的10倍。

1、較低的操作壓力(真空度)會(huì)降低汽提脫臭所需的蒸汽量,如在同樣操作溫度下,壓力1.6kpa時(shí)耗汽量是0.8kpa時(shí)的2倍,壓力3.2kpa時(shí)耗汽量是0.8kpa時(shí)的4倍,脫臭的時(shí)間也是成倍增加。因此,必須盡可能提高設(shè)備真空度,最好控制在0.27-0.4kpa,以達(dá)到節(jié)能目標(biāo)。

2、汽提脫酸脫臭時(shí),直接蒸汽量(汽提蒸汽量)對(duì)于間歇式設(shè)備一般為總油量的5~15%,半連續(xù)式設(shè)備為4.5%,連續(xù)式為4%。通常間歇脫臭需要3-8小時(shí),連續(xù)脫臭為15-120分鐘。因此,選用先進(jìn)的工藝及設(shè)備,也是節(jié)能的最重要保障。

汽提脫臭的蒸汽耗量大約為30-50kg/噸油,以600T/天精煉車間,汽提蒸汽需要(30~50)*600/24=750~1250kg/h,大約占系統(tǒng)耗汽的40%;真空系統(tǒng)的蒸汽耗量大約為1100~1800kg/h,占60%,脫臭總蒸汽消耗大約2~3t/h。