一、殺菌方法

在乳品和飲品生產(chǎn)過程中,殺菌是非常重要的必需工藝,殺菌有以下三種方式:

1、巴氏殺菌(簡稱LTLT):指低溫長時間保留的殺菌法,采用保溫缸進(jìn)行殺菌,是將牛奶加熱到62-65℃,保持30分鐘后急速冷卻到4~5℃。采用這一方法,可殺死牛奶中各種生長型致病菌,滅菌效率可達(dá)97.3%-99.9%,經(jīng)消毒后殘留的只是部分嗜熱菌及耐熱性菌以及芽孢等,但這些細(xì)菌占多數(shù)的是乳酸菌,乳酸菌不但對人無害反而有益健康。因?yàn)樗钑r間長,殺菌效果不夠理想,所以生產(chǎn)上較少采用,保質(zhì)期約3-5天,最長不超過15天。典型產(chǎn)品為保鮮乳(消毒乳)。

2、高溫短時殺菌法(簡稱HTST):殺菌溫度一般在100℃以下,將牛奶加熱到75-90℃,一般85℃,保持15-16秒,其殺菌時間更短,工作效率更高。但殺菌的基本原則是,能將病原菌殺死即可,溫度太高反而會有較多的營養(yǎng)損失。典型產(chǎn)品為保鮮乳。

3、超高溫瞬時殺菌法(簡稱UHT):是指在130°C -140°C溫度下,進(jìn)行4-15秒的瞬間滅菌處理、完全破壞其中可生長的微生物和芽孢,最大程度地保持牛奶中的營養(yǎng)成分,并在無菌狀態(tài)下灌裝,無需添加任何防腐劑,可進(jìn)行長時間保存而不變質(zhì)。典型產(chǎn)品為常溫液態(tài)奶,保質(zhì)期為6個月。

二、殺菌工藝和設(shè)備說明

在乳品、果汁飲料、清涼飲料以及啤酒、冰淇淋的生產(chǎn)中,廣泛應(yīng)用高溫短時(HTST)和超高溫(UHT)殺菌,設(shè)備為板式換熱器居多。這種設(shè)備適宜于熱敏性物料的殺菌 由于換熱流體可以高速在薄層通過,實(shí)現(xiàn)高溫或超高溫瞬時殺菌。

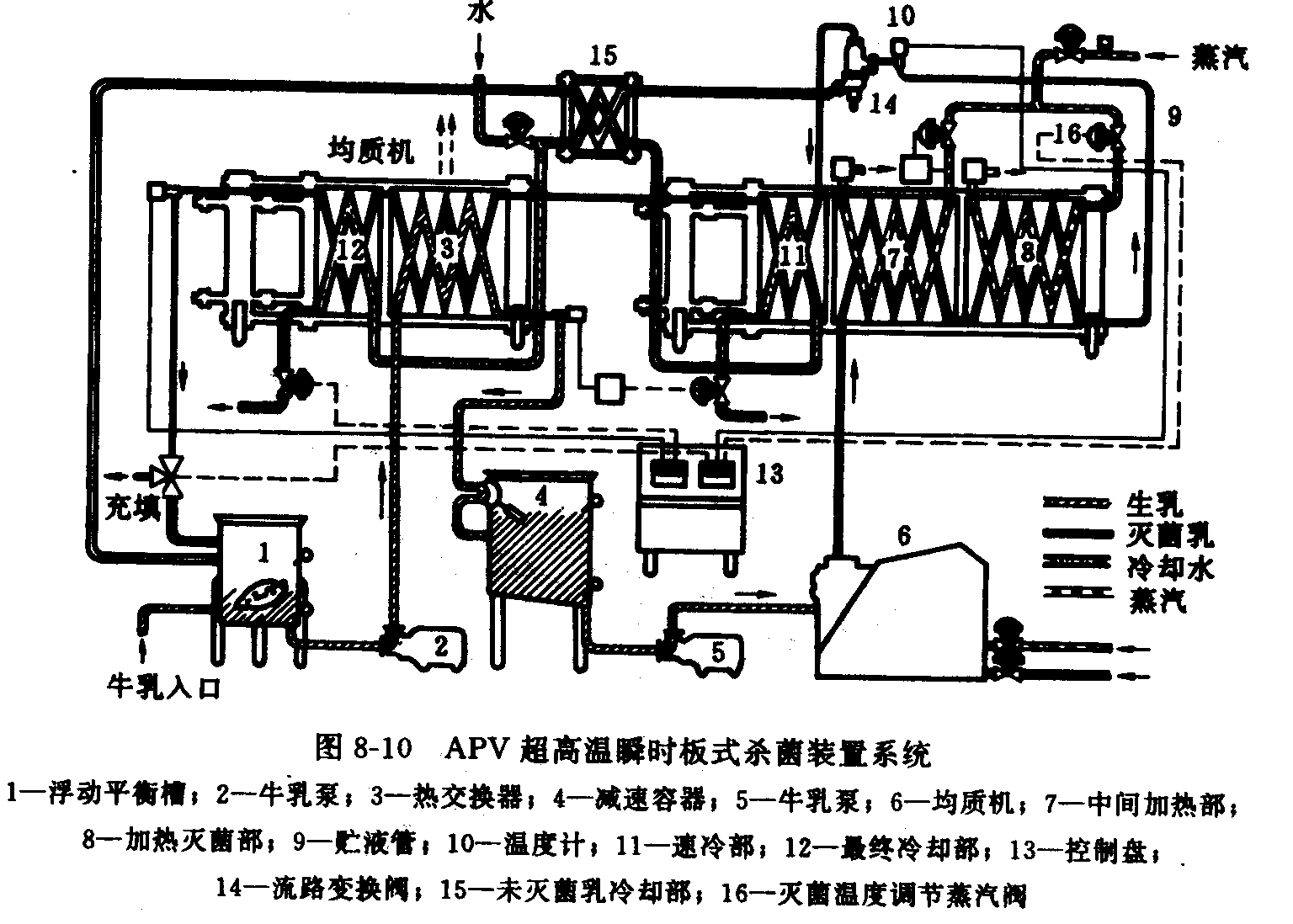

1、超高溫瞬時(UHT)板式殺菌裝置

下圖所示的是英國的APV超高溫瞬時板式殺菌裝置。其組成與HTST裝置相同,區(qū)別之處為殺菌溫度不同,即130~1500C,加熱0.4~4s,能殺滅耐熱性芽胞和細(xì)菌。

殺菌流程:

1) 由CIP自動清洗全機(jī);

2) 原料牛奶從儲奶罐流入平衡槽1;

3) 通過泵2將原料奶送至熱回收段3,與殺菌后的產(chǎn)品進(jìn)行熱交換,使其溫度加熱到85°C左右,進(jìn)入溫度保持槽4內(nèi),穩(wěn)定5分鐘,使牛奶對熱產(chǎn)生穩(wěn)定左右以及除臭;

4) 由泵5強(qiáng)牛奶送入均質(zhì)機(jī)6進(jìn)行均質(zhì)。然后進(jìn)入第一加熱段7、第二加熱段8進(jìn)行殺菌。殺菌蒸汽壓力為第一段20~30kpa,即0.2-0.3bar,加熱到85°C,第二段蒸汽壓力為250-450kpa,即2.5-4.5bar,牛奶瞬時可達(dá)135~150°C,保持2秒后,被送至分流閥14。

5) 由儀表自動控制的分流閥,蔣已達(dá)到殺菌溫度的產(chǎn)品送到第一冷卻段11,將未達(dá)到殺菌溫度的牛奶送至水冷卻器15,將其降溫后回流到平衡槽1中;

6) 產(chǎn)品奶在第一冷卻段再流入熱交換器3,在冷水或冰水冷卻段中冷卻,使其溫度降至4°C流出且裝罐。

從上述工藝和圖中可以看出,整個殺菌過程中,溫度控制是非常非常重要且嚴(yán)苛的,需要使用到以下閥門:

首先,蒸汽進(jìn)來時要先用減壓閥把壓力降下來且穩(wěn)定住,然后蒸汽的氣動控制閥(比例調(diào)節(jié)閥)需要3臺;冷卻水的氣動控制閥(比例調(diào)節(jié)閥)也需要3臺;每一段加熱器下面均需要單獨(dú)疏水,疏水閥必須連續(xù)及時排放冷凝水,確保沒有積水。疏水閥建議選用way’s浮球式疏水閥。

控制閥建議選用way’s波紋管密封氣動控制閥,因?yàn)槠渚哂幸韵聝?yōu)點(diǎn):

A、 閥桿為波紋管密封結(jié)構(gòu),零泄漏;一旦到了設(shè)定的參數(shù),閥門可以立即實(shí)現(xiàn)切斷動作,關(guān)閉閥門。若使用傳統(tǒng)填料密封控制閥,一旦到了設(shè)定的參數(shù),首先需要克服填料對閥桿的摩擦阻力才能關(guān)閉閥門,時間上滯后一點(diǎn),也就意味著控制偏差增大了,溫差很難控制到±0.5℃,但是波紋管密封的就可以做到。

B、 密封面堆焊了司太立合金,且閥門關(guān)閉時為平面密封,耐沖蝕性能優(yōu)秀,長期使用也不容易泄漏,因此長期使用后控制精度還是很高,而其他線密封結(jié)構(gòu)的控制閥就很難做到這一點(diǎn)。

2、因?yàn)閁HT殺菌工藝是一個非常嚴(yán)苛的、變化的溫度過程控制,與食品飲料的品質(zhì)和口味息息相關(guān),實(shí)在是很重要,不允許有任何意外超溫的情況出現(xiàn),所以很多用戶還會在氣動控制閥前加裝一個氣動切斷閥。這個切斷閥以前大多數(shù)時候選用的是氣動球閥,但是因?yàn)榍蜷y是軟密封,長期用在高溫蒸汽上,密封面很容易老化、磨損變形,導(dǎo)致泄漏,閥門壽命較短,近年大家逐步會選用氣動波紋管截止閥替代氣動球閥。

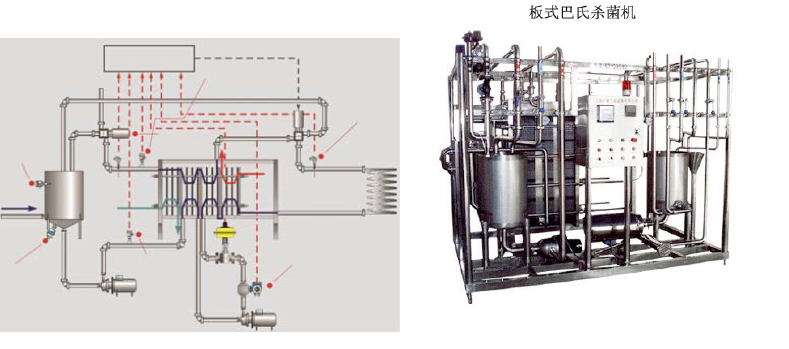

2、巴氏殺菌機(jī)

最簡單的全脂巴氏殺菌乳加工生產(chǎn)線應(yīng)配備巴氏殺菌機(jī)、緩沖罐和包裝機(jī)等設(shè)備。

經(jīng)過均質(zhì)和標(biāo)準(zhǔn)化后的乳被泵入板式換熱器的加熱板中進(jìn)行巴氏殺菌,所需的保溫時間由保溫管來保證并被連續(xù)記錄下來。巴氏殺菌后,牛乳流到板式換熱器冷卻段,先與流入的未經(jīng)處理的乳進(jìn)行回收換熱,本身被冷卻,然后在冷卻段在由冰水進(jìn)行冷卻,冷卻后牛乳被泵入到灌裝機(jī)。

保持殺菌法應(yīng)注意消毒缸的大小、攪拌器的大小及與其相配合的轉(zhuǎn)數(shù),以獲得最好的傳熱效率和不產(chǎn)生泡沫。要準(zhǔn)確地確認(rèn)乳溫,在殺菌完后15分鐘以內(nèi)迅速地將乳溫降到5℃以下。為防止二次污染,殺菌開始后不準(zhǔn)打開消毒缸的蓋子。

從上述工藝和圖中可以看出,整個殺菌過程中,溫度控制是非常非常重要且嚴(yán)苛的,對閥門的要求與UHT類似。

三、閥門對工藝的影響

在乳品業(yè)行中對設(shè)備穩(wěn)定性能及控制精度準(zhǔn)確性很要求很高,其中殺菌是乳品加工工藝最重要的環(huán)節(jié),在巴氏殺菌或UHT滅菌中,如果閥門出現(xiàn)泄漏、關(guān)不死、氣動閥控制精度不準(zhǔn)等,熱處理強(qiáng)度增大,造成過量的蒸汽供給,會把乳品中的營養(yǎng)價值降低,及造成產(chǎn)品燒焦,保質(zhì)期縮短,風(fēng)味殘缺,感官指標(biāo)下降等嚴(yán)重的質(zhì)量問題。

為了保證殺菌強(qiáng)度,防止過度殺菌,防止異物進(jìn)入,建議殺菌系統(tǒng)周邊的閥門,都要選用零泄漏,控制精度高的閥門。