啤酒廠釀造車間需要用到蒸汽的設備主要包括:糊化鍋,糖化鍋,煮沸鍋,CIP系統的板換,過濾機和其他熱水罐的加熱器,因為設備是輪流用汽,所以蒸汽消耗量變化很大,頻繁的在1~20t/h之間快速變換,汽源主要是自有鍋爐或熱電廠供汽,來汽壓力大多在8~12barg,要求減壓并穩壓在3~4barg,因此,對于蒸汽減壓站的設計提出了很高的要求。

我們舉例說明傳統減壓站常見問題:

工況:來汽管道DN200,直接選用一個與管道同徑的DN200自力式減壓閥或普通的活塞減壓閥。

問題1:沒有根據前后壓力和流量嚴格選型,一般來說,減壓閥口徑都比管徑至少小一級,導致選型過大,壓力不穩;

問題2:自力式減壓閥屬于直接作用式結構,反應速度慢,上游壓力變化時,下游會同步產生波動,不穩定;

問題3:下游設備停機、上游壓力突然升高時,減壓閥無法快速響應關小,致使蒸汽流量沒有及時減少,最終導致下游超壓,安全閥起跳。

問題4:下游糖化鍋和煮沸鍋保溫時,或者三個鍋都停止加熱,只有CIP板換或熱水罐在使用時,蒸汽流量可能僅需1t/h,這時減壓閥的開度很小,而且需要頻繁的動作,以調整壓力,所以減壓閥此時是很不穩定的,壓力頻繁波動,也會造成超壓、安全閥起跳的問題;

問題5:如果是普通的活塞式減壓閥,里面雖然也算先導式,但僅僅是極其簡易的先導結構,想要得到穩定的壓力非常困難,大部分的產品同樣都存在壓力波動和超壓的問題。

針對以上問題,我們有三種解決方案,經很多客戶長期使用后,反饋都是非常滿意的,壓力很穩定。

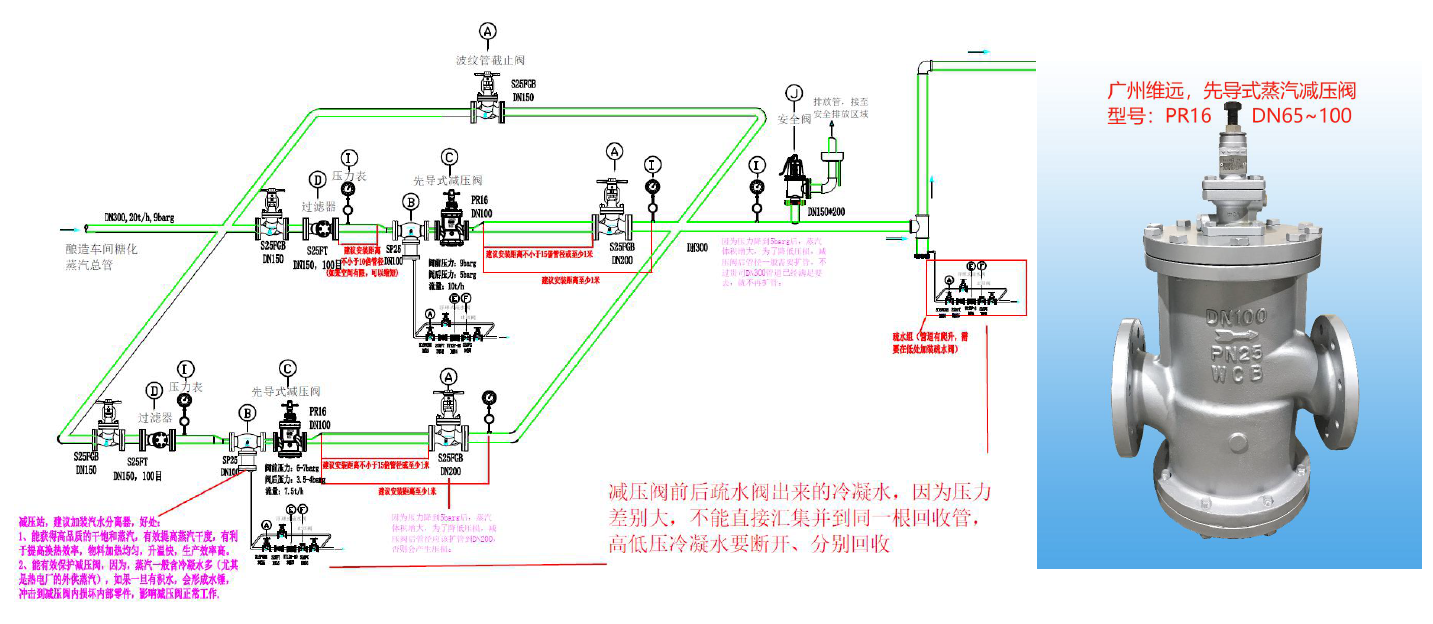

解決方案一,采用兩個DN100的先導式減壓閥并聯(并聯減壓站) :

選用并聯減壓站的好處:

當使用流量少時(只使用其中一個鍋或者只用板換),只會打開其中1個減壓閥,當使用流量增大時(打開2個鍋或更多),另一個減壓閥會自動打開,以滿足大流量生產需求。這種并聯方案的最大好處就是,減壓后的壓力非常穩定、沒有波動,且減壓閥使用壽命更長。

如果不并聯,則需要選用1個DN150減壓閥,但是這個會存在一個問題,當車間的設備不是同時使用,實際流量比較少的時候(比如只開1個加熱罐,流量只有1t/h),這時DN150減壓閥就顯得過大,而減壓閥選型過大,會導致減壓閥后的壓力穩定性降低,有波動,使用壽命也會縮短(因為減壓閥經常在比較小的開度范圍內使用,閥桿頻繁上下動作,蒸汽流速大增,對密封面的沖蝕相應大增,長期沖蝕使得密封面被破壞,泄漏量增大,進而造成壓力不穩,閥門壽命縮短)。

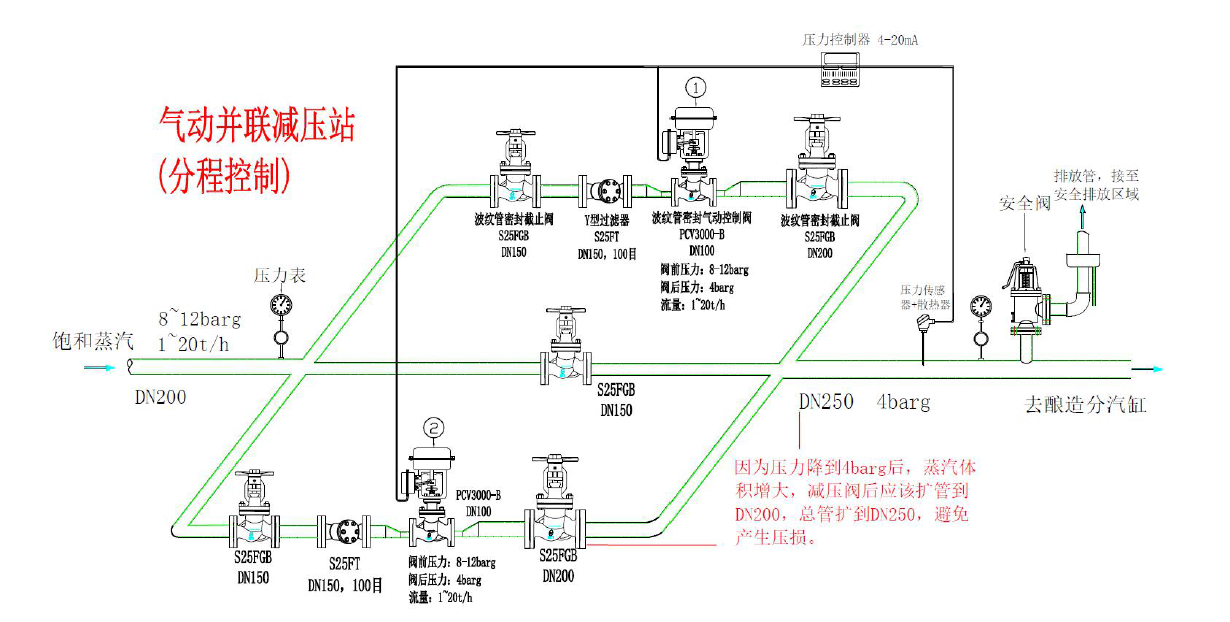

解決方案二,采用兩個DN100的波紋管密封氣動控制閥并聯,分程控制(氣動并聯減壓站):

設置方法如下:

利用壓力傳感器探測到下游壓力送到壓力控制器,從控制器分出兩路信號,分別送給兩臺DN100的氣動控制閥,其中一臺設置為4-12mA,閥門從全關到全開,當使用流量少時,只會打開這1臺控制閥使用.另一臺關閉的;另一臺設置為12-20mA,閥門從全關到全開,當使用流量大時,這臺控制閥就會自動打開,此時兩臺同時使用。

這個分程控制的最大好處是,可調比增大了一倍,即100:1(正常一個閥是50:1),可以很好的適應流量變化范圍很大且變化快的場合,而且控制精度也很高,壓力很穩定,沒有振蕩,使用壽命也很長。

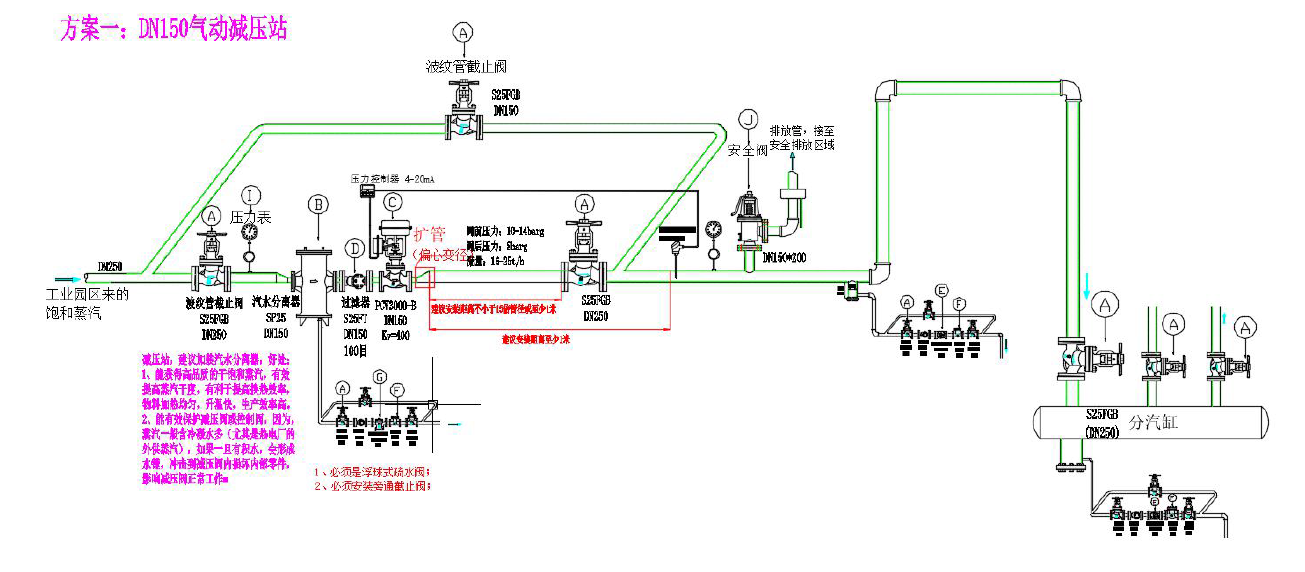

解決方案三,采用一個DN150的大口徑波紋管密封氣動控制閥:

這個方案的問題就是,當使用流量很小時,控制閥開度很小,控制精度會有所下降,使用壽命相對會縮短一些,而且很小開度時,會有噪音。這方案雖然比前面兩個方案要遜色一些,但依然有很多客戶愿意選用,主要是因為管道簡潔,成本低,而且選用我們維遠way’s波紋管密封的氣動控制閥,可以大幅彌補控制精度,使用壽命還是比大多數品牌要更很多,性價比就顯得很高了。

接著我們來探討釀造車間疏水閥系統,最常見的問題是:堵水、水錘震動噪音、泄漏!

問題1,堵水:主要是因為三大鍋前的蒸汽壓力本身比較低,進汽3-4barg,經過氣動控制閥(控制物料溫度)后,開度時常變化,當開度較小甚至關閉時,疏水閥前壓力很低甚至微負壓,而疏水閥后面回收管大多有爬高,且離回收罐的距離比較遠,計算出來疏水閥后背壓至少為1barg,偶爾實際現場甚至高達3-4Barg,這樣,冷凝水肯定是無法通過疏水閥排放的,出現堵水,物料溫度下降,升溫時間延長,前端控制閥開始振蕩,溫度開始變得不穩定,并且高溫冷凝水對盤管的腐蝕加劇;

堵水還有一種可能的原因,就是因為這三大鍋一般采用的是列管換熱器,如果列管設計不是特別合理,有可能容易出現“蒸汽綁”現象,一股水一股汽的排,進而導致堵水。

問題2,水錘:堵水造成冷凝水積存在加熱盤管內,物料溫度下降到設定溫度以下,這時氣動控制閥隨即打開,過來的蒸汽壓力傳導給積存在盤管中的水,高速流動撞擊,導致嚴重的水錘震動和噪音;另一方面,水錘也可以是從冷凝水回收管逆流到疏水閥而造成的。

問題3,泄漏:這主要是疏水閥的品質問題。

針對上述問題,我們來分析原因,并提出如下解決辦法:

解決方案一,糊化鍋:

糊化鍋體積相對比較小一點,很多是30M3,但是溫差大,大約45分鐘內需要加熱到100℃,蒸汽耗量約等于4~5t/h,大多是2組加熱盤管+1組底部夾套的加熱方式,2組加熱管選用維遠way’s超大排量杠桿浮球式疏水閥LFT45F型號并聯,自帶破蒸汽綁裝置;底部選用一組FFT45F-5自由浮球式疏水閥最合適,只要有正向壓差,就可以確保冷凝水順暢排走,如果因為控制閥選型不合理或其他原因,造成控制閥經常關閉,導致失流,則需要選用專業的疏水泵。

解決方案二,糖化鍋:

糖化鍋體積會大一點,很多是40-45M3,但是溫差小,只需要升溫到62-75℃就休止保溫,蒸汽耗量約等于1.5~2t/h,大多是1組加熱盤管+1組底部夾套的加熱方式,均選用維遠way’s自由浮球疏水閥FFT45F-5型號即可。

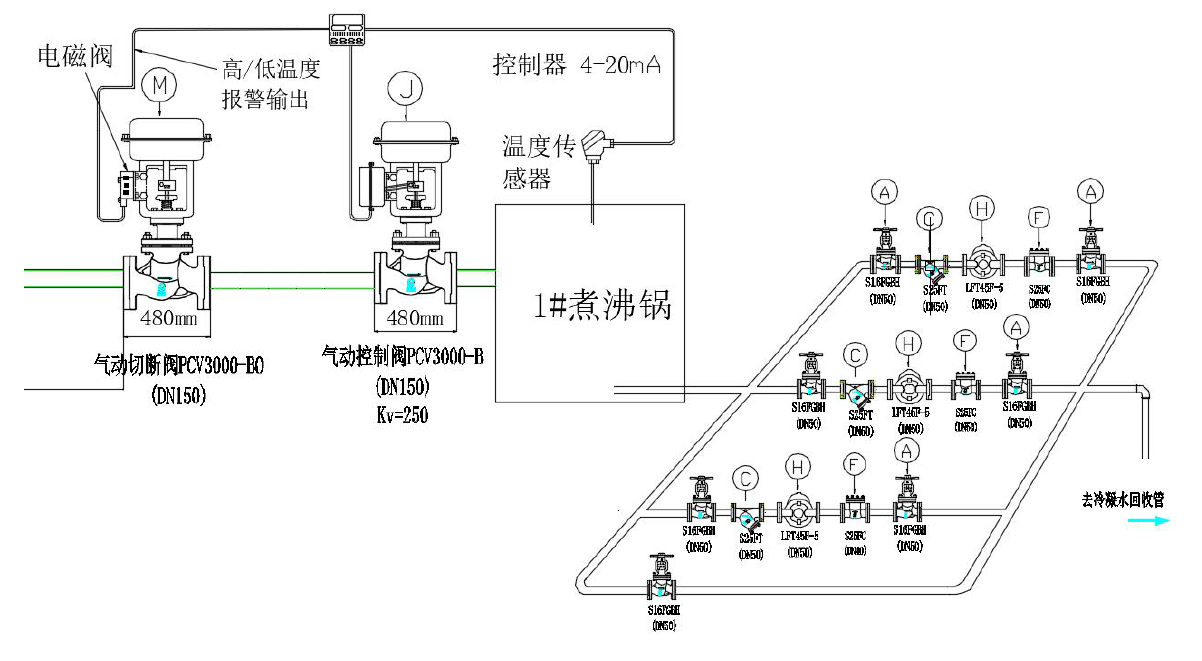

解決方案三,煮沸鍋:

煮沸鍋體積最大,很多是60-80M3,煮沸溫度大約105-108℃,蒸汽耗量最大,約等于7~8t/h,大多是3組加熱盤管+1組底部夾套的加熱方式,3組加熱管選用維遠way’s超大排量杠桿浮球式疏水閥LFT45F型號并聯,自帶破蒸汽綁裝置;底部選用一組FFT45F-5自由浮球式疏水閥。因為需要保證煮沸強度,不能太猛,也不能太溫和,因為需要保證控制閥能很精準的控制溫度,準確實現過程控制,保溫時不能過熱,還需要保證疏水閥很順暢的及時排水,不能泄漏蒸汽,這樣才能達到系統的平衡。

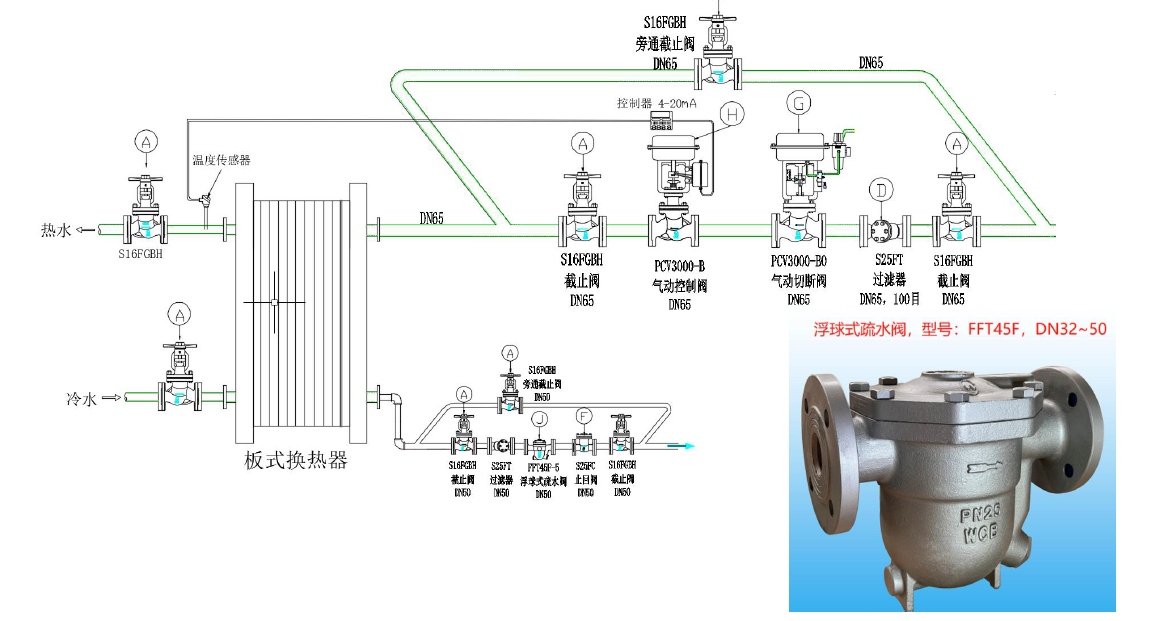

解決方案四,CIP板換加熱:

CIP系統板換,屬于典型的間歇性生產,要求快速升溫,又要能應對有時加熱管漏液腐蝕的問題,因此,有些客戶希望能選用全不銹鋼材質的浮球式疏水閥,維遠way’s品牌對應的型號有:FFT45FU-5(DN40-50)或RFT18FU-5(DN32-40)。

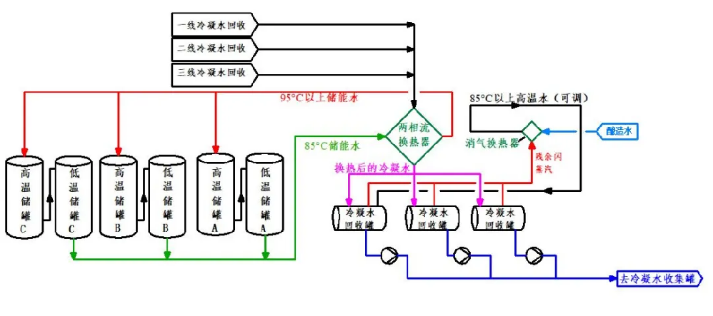

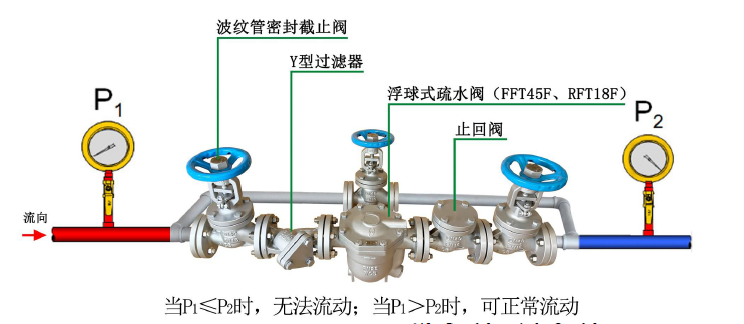

解決方案五,冷凝水回收:

考慮到節能降耗,現在每家啤酒廠都非常重視釀造車間的冷凝水回收和二次利用,多余的還可以送到包裝車間去,給洗瓶機和殺菌機使用,這一塊暫不討論,下圖供參考!