1、糖化工藝:

麥汁糖化生產(chǎn)過(guò)程中包括:糊化→糖化→過(guò)濾→煮沸四個(gè)階段,糖化就是將碳水化合物轉(zhuǎn)化為糖的過(guò)程。

將粉碎的麥芽和淀粉質(zhì)輔料用溫水分別在糊化鍋、糖化鍋中混合,糖化鍋中按料水比1:3.5左右加水,水溫應(yīng)視麥芽性質(zhì)設(shè)為浸漬溫度(35~40℃)或蛋白質(zhì)分解溫度(45~52℃),快速攪拌,加適量酸和石膏,使麥牙分解并溶于水,在此溫度范圍內(nèi)保溫進(jìn)行蛋白休止,PH值以5.2~5.4為佳。將糊化鍋中液化完全的醪液兌入糖化鍋后,維持在適於糖化作用的溫度(62~67℃或63~70℃),在此溫度范圍內(nèi)保溫進(jìn)行糖化休止,PH值為5.4~5.6。這個(gè)溫度范圍內(nèi)發(fā)酵度最高,低于或高于此溫度范圍,可發(fā)酵性糖和最終發(fā)酵度都降低。

糖化過(guò)程中,蛋白質(zhì)休止和糖化休止的溫度和時(shí)間若不達(dá)標(biāo),會(huì)導(dǎo)致糖化中酶的分解活力迅速下降,淀粉分解困難,麥汁濃度不能保證,生產(chǎn)效率也會(huì)降低,以及其間酒花添加的時(shí)間均不能很好掌控,糖化醪PH不合格,直接影響到啤酒的質(zhì)量。因此,這階段對(duì)溫度、加熱時(shí)間的控制尤其重要。后面我們分別闡述。

2、煮沸工藝:

用過(guò)濾槽或過(guò)濾機(jī)濾出麥汁后,濃度較低,因此要在煮沸鍋中把麥汁煮沸,將多余的水分蒸發(fā)掉,將麥汁濃縮,使?jié)舛冗_(dá)到工藝要求。一般來(lái)說(shuō),蒸發(fā)率在8%-12%煮沸效果較好,煮沸時(shí)間在90分鐘左右(如果添加了小麥麥芽,則要120分鐘)。煮沸強(qiáng)度以5-6分鐘蒸發(fā)100L水為最佳,7-8分鐘蒸發(fā),200L水為中等。

在煮沸過(guò)程中添加酒花,使有效成分在高溫下溶出,等煮沸完成后,熱麥汁進(jìn)入回旋沉淀槽中分離出熱凝固物,即得澄清的麥汁。若超溫,煮沸強(qiáng)度過(guò)大,會(huì)出現(xiàn)麥汁溢出鍋外,酒花油過(guò)多蒸發(fā)損失,使啤酒的香味減低。

常壓體內(nèi)煮沸溫度一般在105~108℃左右,高溫煮沸溫度則可達(dá)140℃。

3、糖化設(shè)備組合

糖化車間是將糖化鍋、糊化鍋、過(guò)濾槽、煮沸鍋組合在一起

微型啤酒廠采用“兩器組合”,即糊化-煮沸兩用鍋+糖化-過(guò)濾兩用槽;

傳統(tǒng)糖化大多采用“四器組合”,即1個(gè)糊化鍋+1個(gè)糖化鍋+1個(gè)-煮沸鍋+1個(gè)過(guò)濾槽;

現(xiàn)代糖化大多采用“五器組合”,即1個(gè)糊化鍋+1個(gè)糖化鍋+1個(gè)-煮沸鍋+1個(gè)過(guò)濾槽+1個(gè)回旋沉淀槽;

如果擴(kuò)大產(chǎn)能,一般增加1個(gè)過(guò)濾槽和1個(gè)煮沸鍋即可,因此那些20萬(wàn)千升產(chǎn)能的,一般都是“六器組合”。

3.1 糖化鍋:用于麥芽粉碎物投料、部分醪液及混合醪液的糖化,采用蒸汽夾套加熱形式,在鍋底部有夾套,同時(shí)有攪拌器,保證快速升溫和溫度均勻。蒸汽夾套加熱面積收到限制,但內(nèi)部清理比較方便,又由于糖化鍋內(nèi)液體帶有固形物,故不宜采用其他加熱方法。蒸汽夾套加熱對(duì)鍋內(nèi)液體循環(huán)阻力小,但不能采用高壓蒸汽,因?yàn)樵O(shè)備的直徑越大,相同壓強(qiáng)的蒸汽通入夾套器壁內(nèi)所產(chǎn)生的應(yīng)力也越大,則厚度必須加大。為了避免夾套過(guò)厚,只采用較低壓強(qiáng)的蒸汽,一般蒸汽夾套加熱所采用的壓強(qiáng)不超過(guò)0.25MPa

傳統(tǒng)的糖化鍋比糊化鍋大一倍,現(xiàn)代的兩者大小相同。鍋體直徑與高度為2:1。糖化鍋所需的容量為,每100KG投料量需要700-800L的糖化鍋容積。

3.2 糊化鍋:用于輔料投料及其糊化和部分醪液的蒸煮,結(jié)構(gòu)與糖化鍋相似,也是采用蒸汽夾套加熱形式。如果生產(chǎn)過(guò)程中不添加大米或玉米淀粉等輔料,只用麥芽,理論上就可以不用糊化鍋,現(xiàn)在有些工廠的糊化鍋也是出于停用狀態(tài)。

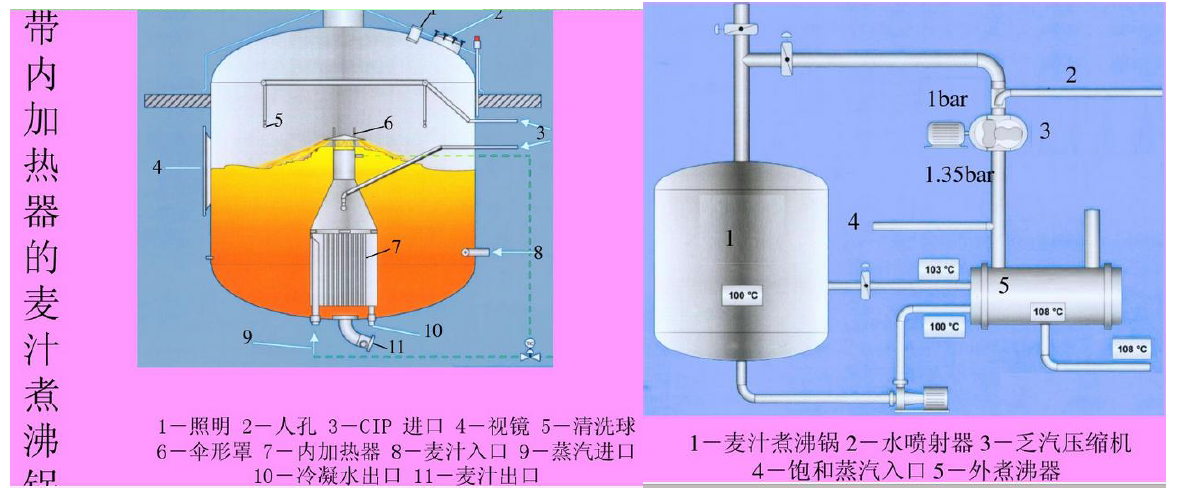

3.3 煮沸鍋:利用煮沸的方式將麥汁中多余的水分蒸發(fā)掉,將麥汁濃縮,有鍋底、鍋內(nèi)和鍋外加熱三種方式,鍋底加熱采用的是蒸汽夾套加熱,僅用于微型啤酒廠;鍋內(nèi)或鍋外加熱都是采用列管式化熱器,大型啤酒廠均采用這種。

體內(nèi)煮沸:列管加熱器安裝在煮沸鍋內(nèi),蒸汽進(jìn)入列管,麥汁通過(guò)列管之間,依靠麥汁上部與下部溫度差作為推動(dòng)力,使麥汁上下翻騰,起到攪拌左右,使加熱均勻,無(wú)需再用攪拌器。常壓體內(nèi)煮沸溫度一般在105~107℃左右,煮沸時(shí)間90min。

體外煮沸:煮沸-回旋兩用鍋,就是采用鍋外加熱,1個(gè)外加熱器可以同時(shí)與2-3個(gè)煮沸鍋配合使用。麥汁用泵打循環(huán),每小時(shí)循環(huán)8-9次,相比于體內(nèi)煮沸傳熱效果更好。常壓體外煮沸溫度可達(dá)107~110℃左右,煮沸時(shí)間可以縮短到70min。

高溫連續(xù)煮沸:采用套管式加熱器,溫度可高達(dá)130~140℃左右,加熱時(shí)間3min左右即可。

麥汁煮沸是啤酒釀造過(guò)程中消耗熱量最多的工序,因此如何改進(jìn)加熱方式、回收余熱是降低能耗的關(guān)鍵步驟。

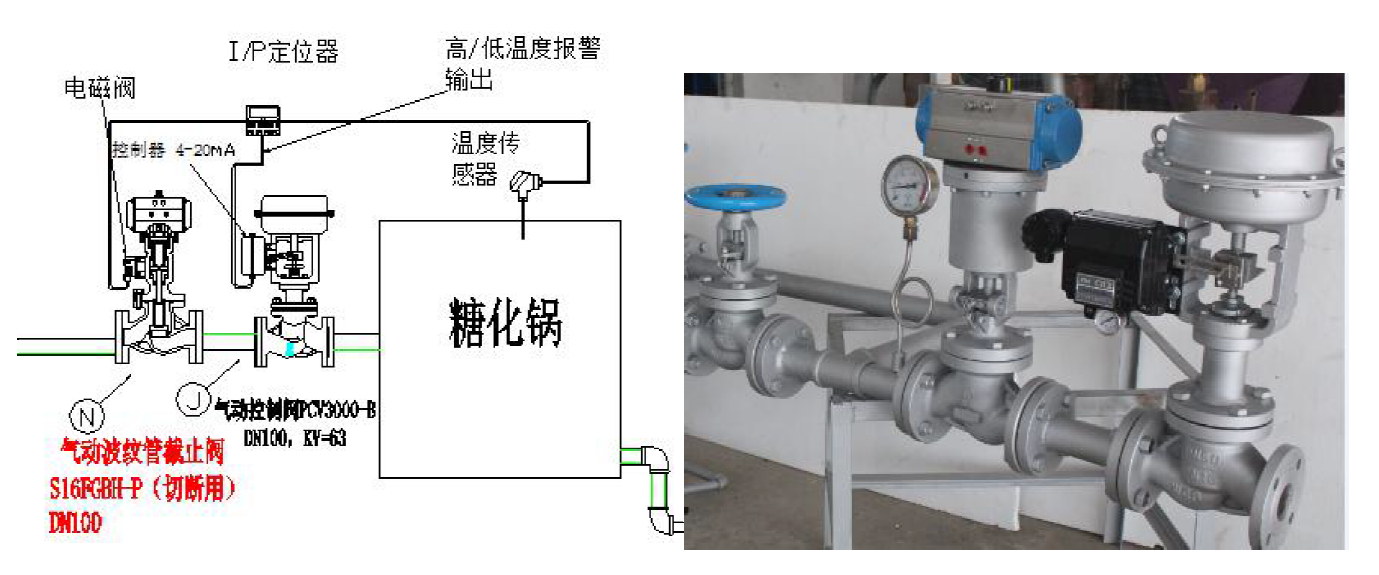

4、氣動(dòng)控制閥在糖化工藝中的應(yīng)用

4.1 糖化的主要設(shè)備包括糖化鍋,糊化鍋,回旋沉淀槽,煮沸鍋,麥汁過(guò)濾槽。

糖化工藝中,要求控制保溫溫差±0.5℃,保溫時(shí)間±2分鐘,要求非常嚴(yán)格,一般使用氣動(dòng)控制閥來(lái)實(shí)現(xiàn)各階段的溫度自動(dòng)控制,為了確保精度和壽命,選用波紋管密封氣動(dòng)控制閥最為合適。

因?yàn)椴y管密封氣動(dòng)控制閥有以下優(yōu)點(diǎn):

A、閥桿為波紋管密封結(jié)構(gòu),零泄漏;一旦到了設(shè)定的參數(shù),閥門可以立即實(shí)現(xiàn)切斷動(dòng)作,關(guān)閉閥門。若使用傳統(tǒng)填料密封控制閥,一旦到了設(shè)定的參數(shù),首先需要克服填料對(duì)閥桿的摩擦阻力才能關(guān)閉閥門,時(shí)間上滯后一點(diǎn),也就意味著控制偏差增大了,溫差很難控制到±0.5℃,但是波紋管密封的就可以做到。

B、密封面堆焊了司太立合金,且閥門關(guān)閉時(shí)為平面密封,耐沖蝕性能優(yōu)秀,長(zhǎng)期使用也不容易泄漏,因此長(zhǎng)期使用后控制精度還是很高,而其他線密封結(jié)構(gòu)的控制閥就很難做到這一點(diǎn)。

4.2 因?yàn)樘腔に囀且粋€(gè)非常嚴(yán)苛的、變化的溫度過(guò)程控制,與啤酒的品質(zhì)和口味息息相關(guān),實(shí)在是很重要,不允許有任何意外超溫的情況出現(xiàn),所以很多用戶還會(huì)在氣動(dòng)控制閥前加裝一個(gè)氣動(dòng)切斷閥。這個(gè)切斷閥以前大多數(shù)時(shí)候選用的是氣動(dòng)球閥,但是因?yàn)榍蜷y是軟密封,長(zhǎng)期用在高溫蒸汽上,密封面很容易老化、磨損變形,導(dǎo)致泄漏,閥門壽命較短,近年大家逐步會(huì)選用氣動(dòng)波紋管截止閥或薄膜式氣動(dòng)切斷閥替代氣動(dòng)球閥。

氣動(dòng)波紋管截止閥有以下優(yōu)點(diǎn):

A、利用角行程氣缸作為執(zhí)行機(jī)構(gòu),確保了該閥既有截止閥的密封性能,又有球閥的快速開(kāi)關(guān)性能。

B、既解決了傳統(tǒng)氣動(dòng)球閥不耐沖蝕、不耐高溫,密封件易老化、易泄漏、使用壽命短等問(wèn)題, 又解決了傳統(tǒng)直行程切斷閥在流體突然增壓時(shí),閥桿易變形、氣動(dòng)機(jī)構(gòu)易被頂開(kāi)失效而產(chǎn)生泄漏等問(wèn)題;

C、閥桿為波紋管密封結(jié)構(gòu),零泄漏

薄膜式氣動(dòng)切斷閥:比如廣州維遠(yuǎn)生產(chǎn)的波紋管密封氣動(dòng)切斷閥PCV3000-BO,其性能和使用場(chǎng)合與上面的氣動(dòng)波紋管截止閥類似,可耐350℃高溫,尤其是大口徑管道更適合用這種,是單作用型式,氣源故障時(shí)閥門自動(dòng)關(guān)閉,所需的氣源壓力較低,3Barg以下即可。

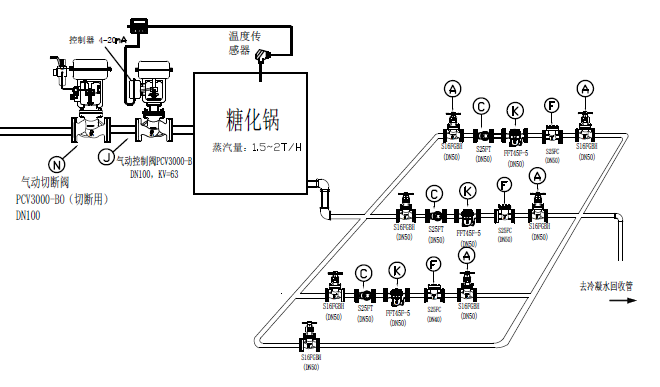

安裝圖如下:

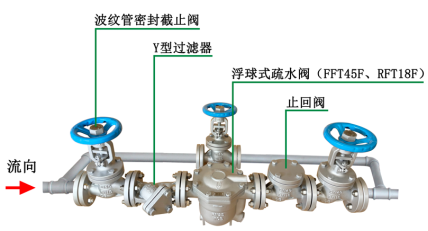

5、疏水閥在糖化工藝中的應(yīng)用及常見(jiàn)問(wèn)題

我們知道,糖化的溫控要求非常嚴(yán)苛,為了確保準(zhǔn)確的升溫時(shí)間和溫度,疏水閥也是非常關(guān)鍵的,若疏水閥選型不對(duì)或閥門質(zhì)量不好,則會(huì)出現(xiàn)疏水不及時(shí),積水、水錘等現(xiàn)象,不僅設(shè)備容易損壞,而且在規(guī)定的升溫時(shí)間內(nèi)物料達(dá)不到工藝要求的溫度。從而導(dǎo)致糖化中酶的分解活力迅速下降,淀粉分解困難,麥汁濃度不能保證,生產(chǎn)效率也會(huì)降低,以及其間酒花添加的時(shí)間均不能很好掌控,直接影響到啤酒的質(zhì)量。若疏水閥泄漏,又達(dá)不到節(jié)能降耗的要求。

5.1 糖化鍋、糊化鍋、煮沸鍋的常見(jiàn)問(wèn)題

實(shí)際生產(chǎn)中,很多用戶都碰到了同樣的問(wèn)題----水錘!

糖化鍋和糊化鍋在換熱過(guò)程中,會(huì)出現(xiàn)“砰砰”的聲音,就是說(shuō)系統(tǒng)內(nèi)出現(xiàn)了水錘和振動(dòng)。這是什么原因造成的呢?

從兩方面來(lái)分析:

A、水錘來(lái)自于設(shè)備內(nèi)部;

B、水錘來(lái)自于疏水閥的后端。

這三個(gè)鍋的進(jìn)汽管上都會(huì)安裝氣動(dòng)控制閥或氣動(dòng)切斷閥,排水管上安裝2-4個(gè)疏水閥,若這個(gè)疏水閥是杠桿浮球疏水閥,我們常常發(fā)現(xiàn),有時(shí)候是疏水閥那泄漏蒸汽,有時(shí)候又是無(wú)法排水,積水嚴(yán)重,水錘也很嚴(yán)重,這個(gè)主要是兩個(gè)原因造成的:

因?yàn)楦軛U浮球疏水閥的結(jié)構(gòu)是浮球在側(cè)面,水位較高,與管道持平,因此杠桿浮球疏水閥前管道里會(huì)積水,而且這三個(gè)鍋安裝得較低,離地面高度很小,與疏水閥的高度差很小,冷凝水極可能會(huì)積存到設(shè)備加熱盤管內(nèi)。

還有一個(gè)因素,就是列管式加熱器在生產(chǎn)過(guò)程中會(huì)出現(xiàn)“蒸汽綁”的現(xiàn)象,就是冷凝水排水時(shí)出現(xiàn)一段水一段汽的情況,夾帶的蒸汽會(huì)導(dǎo)致疏水閥關(guān)閉,排水不暢,進(jìn)而導(dǎo)致設(shè)備溫度不達(dá)標(biāo),所以我們有時(shí)在客戶現(xiàn)場(chǎng)看到,在疏水閥的閥蓋頂部接出來(lái)一個(gè)小管,就是為了排放夾帶的蒸汽的。我們維遠(yuǎn)公司則專門為此生產(chǎn)了一種帶有破除“蒸汽綁”的自由浮球疏水閥,型號(hào)BFT45F,DN40-50,不用再去用簡(jiǎn)單粗暴的方式排汽了!

還有一個(gè)因素,就是列管式加熱器在生產(chǎn)過(guò)程中會(huì)出現(xiàn)“蒸汽綁”的現(xiàn)象,就是冷凝水排水時(shí)出現(xiàn)一段水一段汽的情況,夾帶的蒸汽會(huì)導(dǎo)致疏水閥關(guān)閉,排水不暢,進(jìn)而導(dǎo)致設(shè)備溫度不達(dá)標(biāo),所以我們有時(shí)在客戶現(xiàn)場(chǎng)看到,在疏水閥的閥蓋頂部接出來(lái)一個(gè)小管,就是為了排放夾帶的蒸汽的。我們維遠(yuǎn)公司則專門為此生產(chǎn)了一種帶有破除“蒸汽綁”的自由浮球疏水閥,型號(hào)BFT45F,DN40-50,不用再去用簡(jiǎn)單粗暴的方式排汽了!

當(dāng)物料被加熱到接近設(shè)定溫度時(shí),控制閥的開(kāi)度變的越來(lái)越小,逐步關(guān)閉,這時(shí)盤管內(nèi)蒸汽迅速冷凝,形成真空負(fù)壓,當(dāng)壓力降到小于疏水閥后背壓時(shí),冷凝水會(huì)被吸進(jìn)設(shè)備內(nèi),尤其是當(dāng)疏水閥后沒(méi)有安裝止回閥或止回閥失效時(shí),公共回收管內(nèi)的冷凝水大量回流,首先冷凝水迅速積滿疏水閥腔體(一般僅需要幾公斤的冷凝水就會(huì)把疏水閥腔體灌滿),浮球浮起,冷凝水繼續(xù)回流到設(shè)備盤管內(nèi),造成強(qiáng)大的水力撞擊聲音,就是我們常說(shuō)的水錘。當(dāng)產(chǎn)品溫度下降,控制閥再次打開(kāi)時(shí),高壓蒸汽沖進(jìn)來(lái),因?yàn)楸P管內(nèi)有大量冷凝水,也會(huì)產(chǎn)生水錘。

出現(xiàn)水錘的同時(shí),會(huì)導(dǎo)致設(shè)備此時(shí)無(wú)法升溫,因此,客戶會(huì)感覺(jué)到,開(kāi)始階段一切都正常,升溫也很快,但就是接近設(shè)定溫度時(shí),發(fā)現(xiàn)溫度很難再升上去,同時(shí)伴隨水錘沖擊聲音和振動(dòng)。

解決辦法:

A、用自由浮球疏水閥替代杠桿浮球疏水閥(型號(hào)FFT45F-5,DN50,3-4組并聯(lián)),因?yàn)樽杂筛∏蚴杷y是真正的連續(xù)排放,疏水閥前管道內(nèi)和設(shè)備內(nèi)不會(huì)有積水,也就不會(huì)產(chǎn)生水錘了。

B、同時(shí)在每一個(gè)疏水閥后單獨(dú)安裝有效的止回閥,防止回收管內(nèi)的冷凝水回流到設(shè)備內(nèi)。

C、如果有蒸汽綁問(wèn)題,則選用破蒸汽綁的自由浮球疏水閥(型號(hào)BFT45F-5,DN50,3-4組并聯(lián))。

總之,針對(duì)蒸汽管路有氣動(dòng)控制閥、后面冷凝水又要回收到公共回收罐去的類似設(shè)備,最佳方案是:選用自由浮球疏水閥+止回閥,就可以解決水錘問(wèn)題!

閥門安裝圖如下:

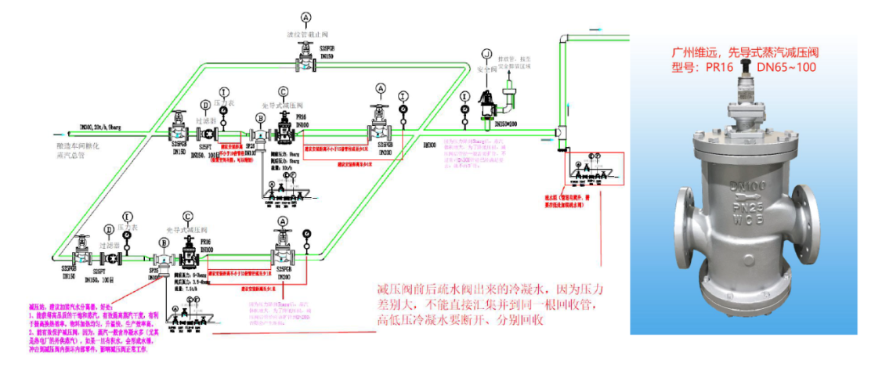

6、減壓閥在糖化工藝中的應(yīng)用及常見(jiàn)問(wèn)題

糖化工藝一般要求的蒸汽壓力大約2-2.5barg,因此實(shí)際客戶一般要使用減壓閥來(lái)把壓力降低到2-4barg,并穩(wěn)定住。如果蒸汽壓力過(guò)高,溫度就很高,加熱速度會(huì)變快,影響工藝過(guò)程及啤酒質(zhì)量。另外,因?yàn)檫@里的蒸汽流量很大,按照經(jīng)驗(yàn)值,每個(gè)鍋的蒸汽消耗量=鍋體裝液容積*0.12,比如70m3的鍋體,裝液70%,則蒸汽耗量大約=70*70%*0.12=5.88t/h。

還有一個(gè)經(jīng)驗(yàn)值,就是每生產(chǎn)1千升啤酒消耗350-550kg/h的蒸汽,那年產(chǎn)10萬(wàn)千升產(chǎn)能的,蒸汽耗量大約=(100000/300天*24h)*550Kg/h=7638Kg/h。

糖化蒸汽總管一般為DN125-250(與產(chǎn)能相關(guān)),一般需要選用2個(gè)DN80或2個(gè)DN100減壓閥并聯(lián),或者直接選用1個(gè)DN150或DN200的氣動(dòng)控制閥做蒸汽減壓。